É fato que uma boa gestão de manutenção prioriza técnicas preventivas para evitar quebras inesperadas e correções não planejadas. Não só isso, o gestor que faz bom uso da manutenção preventiva diminui os custos com manutenção, os prejuízos causados pelos reparos urgentes e os acidentes, melhorando o fluxo e a segurança no trabalho e aumentando a lucratividade da empresa.

Mas, para uma manutenção ainda mais eficiente e evoluída, é importante ir além das técnicas preventivas e aliá-las às preditivas, que envolvem ferramentas sofisticadas e inteligentes da área da manutenção industrial.

Para alcançar os bons resultados garantidos pela manutenção preditiva, é importante conhecer sua origem e, mais ainda, o processo de desenvolvimento da manutenção ao longo dos anos. Vale também entender o momento atual do setor, assim como as tendências do movimento das indústrias 4.0 e as vantagens em aliar a coleta de dados online e em tempo real ao seu planejamento de manutenção.

Da preventiva a preditiva: como utilizar a condição para a gestão?

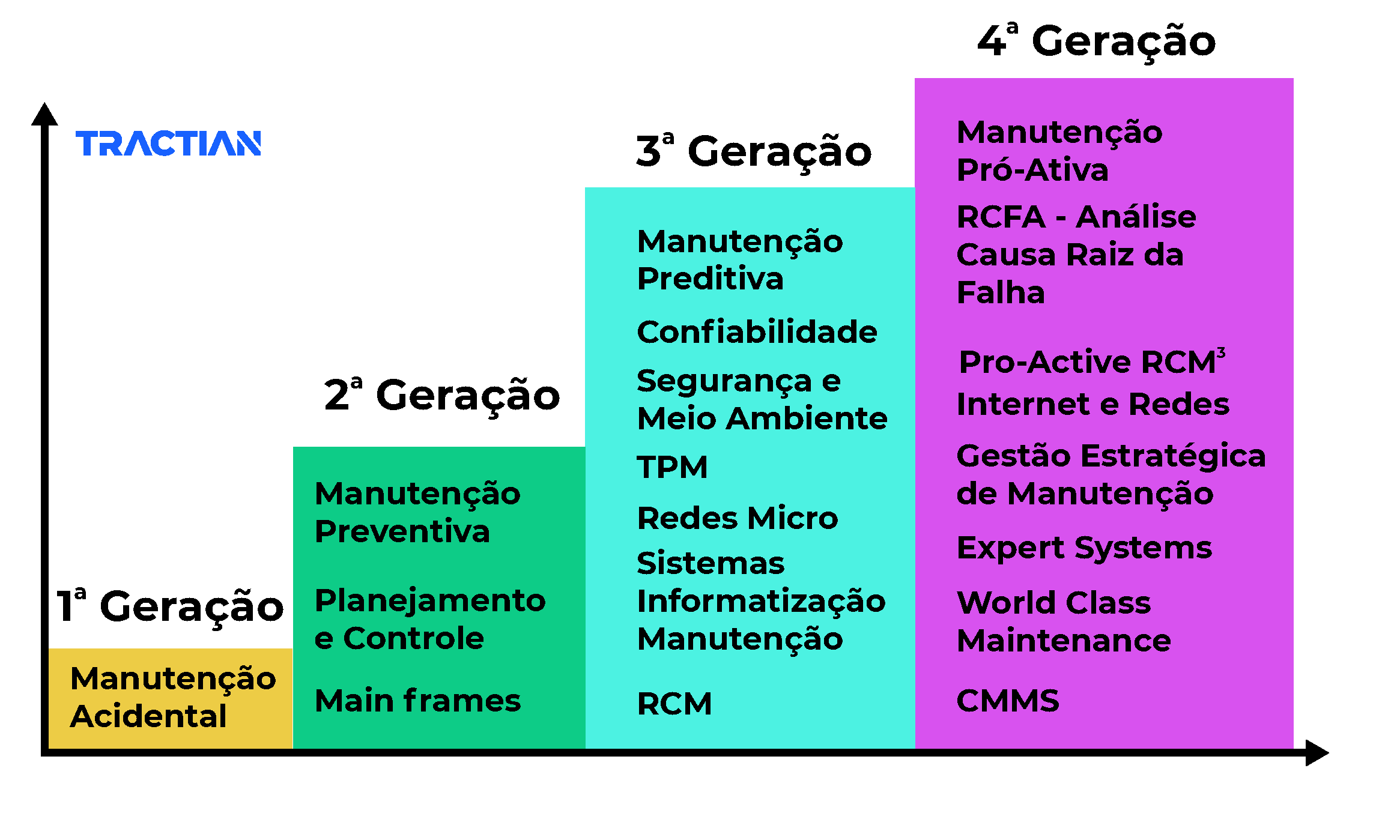

A evolução da manutenção: uma história em 4 gerações

Se você trabalha com manutenção industrial há pelo menos 20 anos, com certeza presenciou mudanças significativas na atividade durante esse período. A quantidade expressiva de alterações na manutenção nos últimos anos se deu especialmente por conta do aumento da complexidade dos projetos; do crescimento, em número e diversidade, dos equipamentos e instalações a serem mantidos; e do surgimento de novas técnicas.

É importante também ressaltar a crescente conscientização dos profissionais de manutenção em relação ao seu trabalho: atualmente, se discute mais a organização da manutenção e suas responsabilidades, o impacto que uma falha no ativo pode causar ao trabalho e ao meio ambiente, a relação entre manutenção e qualidade do produto e, é claro, a importância de reduzir os custos. Esses fatores e discussões, juntos, exigem novas atitudes e aperfeiçoamento de todos os profissionais envolvidos na manutenção, causando uma evolução mais acelerada e expressiva nas práticas dessa área.

Agora que entendemos por que a manutenção evoluiu tanto ao longo dos anos, é importante também saber como isso ocorreu. É possível dividir o processo histórico de evolução da manutenção em quatro gerações ou fases, começando no início do século XX.

Primeira geração

Antes da Primeira e da Segunda Guerra Mundial, as indústrias trabalhavam com equipamentos grandes e de menor complexidade. Consequentemente, o trabalho das máquinas era lento e consumia muita energia, sem contar as muitas paradas inesperadas que atrapalhavam a produção.

Mas a culpa dessas falhas não era só das máquinas: nessa época, a manutenção era considerada secundária no processo produtivo e não recebia tanta atenção. Além das correções não planejadas, a rotina de manutenção não era bem definida e contava apenas com serviços simples de limpeza e lubrificação.

A manutenção corretiva, hoje evitada, era a que dominava as indústrias à época: caso algum equipamento falhasse, bastava acionar a equipe de reparo e voltar a produzir quando o conserto fosse terminado. Além disso, a manutenção durante a primeira fase não era sistematizada, e os serviços eram registrados manualmente e sem muitos critérios.

Saiba mais sobre as diferenças entre manutenção corretiva, preventiva e preditiva neste guia.

Segunda geração

Depois da Segunda Guerra Mundial, foi intensificada a necessidade de aumentar e acelerar a produção, uma vez que a demanda por produtos cresceu significativamente.

Em processo de expansão, as indústrias investiram na mecanização de seus métodos e aumentaram sua complexidade a fim de atender à demanda crescente. Consequentemente, decidiram criar departamentos de manutenção para não apenas consertar as avarias, mas também evitá-las, otimizando a produção.

Foi justamente a busca por melhorias na produtividade que incentivou as equipes de manutenção a trabalhar de forma mais padronizada e a não aceitar mais as paradas não programadas dos ativos, abrindo espaço para o surgimento do conceito de manutenção preventiva.

No entanto, as técnicas preventivas consistiam em paradas programadas e trocas muitas vezes equivocadas de peças, o que elevou bastante os custos com manutenção nas indústrias. As equipes, então, passaram a pensar em maneiras de reduzir esses custos e prolongar a vida útil das peças e dos ativos.

Terceira geração

Entre os anos 1940 e 1970, marcados pelo desenvolvimento da aviação comercial, os critérios e técnicas de manutenção preventiva se tornaram ainda mais complexos e estratégicos, já que seria inviável realizar manutenções corretivas em aviões que estivessem no ar. Era preciso garantir que nenhuma parada não planejada aconteceria durante um voo, necessidade esta que permitiu que a manutenção se tornasse finalmente uma das áreas mais importantes das indústrias.

Além dos aviões, as áreas de planejamento das fábricas de todo tipo passaram a colocar em prática sistemas como o “just-in-time”, metodologia projetada para aumentar a eficiência, cortar gastos e reduzir o desperdício de tempo e recursos durante a produção.

Isso fez com que se acelerasse a mecanização e a automação das máquinas e ganhasse força o conceito de manutenção preditiva. Na mesma época, surgiam os primeiros computadores e a internet dava seus primeiros passos. Com o tempo, ambos se tornariam grandes aliados da manutenção, impulsionando as técnicas preditivas.

Quarta geração

Essa fase começou na década de 1970 e ainda não acabou. A indústria se expandiu ainda mais diante do processo de globalização, impulsionado pelo aprimoramento da internet e dos computadores, que apresentam softwares cada vez mais potentes. Com sua ajuda, a manutenção se inseriu em processos ainda mais sofisticados, como análise e monitoramento online de equipamentos no dia a dia — um ótimo exemplo de técnica preditiva. Guia completo para o monitoramento online de ativos.

É possível dizer que, depois de tantas mudanças, os departamentos de manutenção evoluíram de forma que passassem a buscar o bom funcionamento constante de todos os ativos, garantindo processos produtivos cada vez melhores através da prevenção e da predição. Não é à toa que, hoje, o nível de confiabilidade dos equipamentos é maior, a vida útil das peças é mais longa e os custos com manutenção são mais baixos.

Os benefícios da manutenção preditiva

Enquanto a manutenção preventiva consiste em um conjunto de técnicas de supervisão, verificação e correções planejadas dos equipamentos, a manutenção preditiva trabalha com dados para monitorar os ativos em tempo real, oferecendo diagnósticos mais precisos sobre a vida útil dos componentes e alertando a equipe quanto às possíveis falhas e alterações no maquinário. Vale ressaltar, no entanto, que as manutenções preditiva e preventiva devem ser tratadas como aliadas, já que uma não substitui a outra. A boa gestão de manutenção é a que integra diferentes práticas em um planejamento estratégico.

Ao contrário das práticas observadas nas primeiras gerações do processo de evolução da manutenção, que insistiam no trabalho cansativo de “apagar incêndio”, o interesse das técnicas preditivas é prever e prolongar a vida útil das peças e do ativo com a ajuda da tecnologia. Confira alguns dos principais benefícios oferecidos por esse tipo de manutenção:

- Aumento da disponibilidade dos equipamentos, permitindo que seja utilizada a capacidade máxima de produção;

- Redução das paradas emergenciais, já que as correções são previstas, planejadas e realizadas com antecedência, graças ao monitoramento constante;

- Melhora no tempo de vida útil das peças e ativos, garantindo maior confiabilidade em seu desempenho;

- Segurança para a equipe, pois, ao prever problemas nas máquinas, é possível evitar acidentes de trabalho;

- Diminuição de custos com reparos e substituições de peças, devido aos benefícios citados acima, e o consequente aumento da lucratividade da empresa.

Na prática, essas ferramentas online funcionam de modo que conseguem medir com precisão indicadores como temperatura, vibração, horímetro e consumo de energia do equipamento, como é o caso da plataforma TRACTIAN. Feita a análise, o software envia os dados para o gestor, que consegue ver onde e quando devem ser realizados consertos ou qual ativo está mais suscetível a falhas.

Dessa forma, o trabalho do gestor e da equipe se torna ainda mais eficiente e rápido, evitando gargalos na produção e aumentando a competitividade da empresa. A manutenção preditiva garante que as tarefas mecânicas e repetitivas fiquem restritas às máquinas, liberando o trabalho humano para agir de forma mais estratégica — um dos principais objetivos do crescente movimento da Indústria 4.0.

Manutenção preditiva na Indústria 4.0

Também chamada de 4ª Revolução Industrial, a Indústria 4.0 tem causado uma profunda revolução nas fábricas nos últimos anos, melhorando significativamente a produção e os custos por meio da digitalização dos processos industriais, com destaque à manutenção.

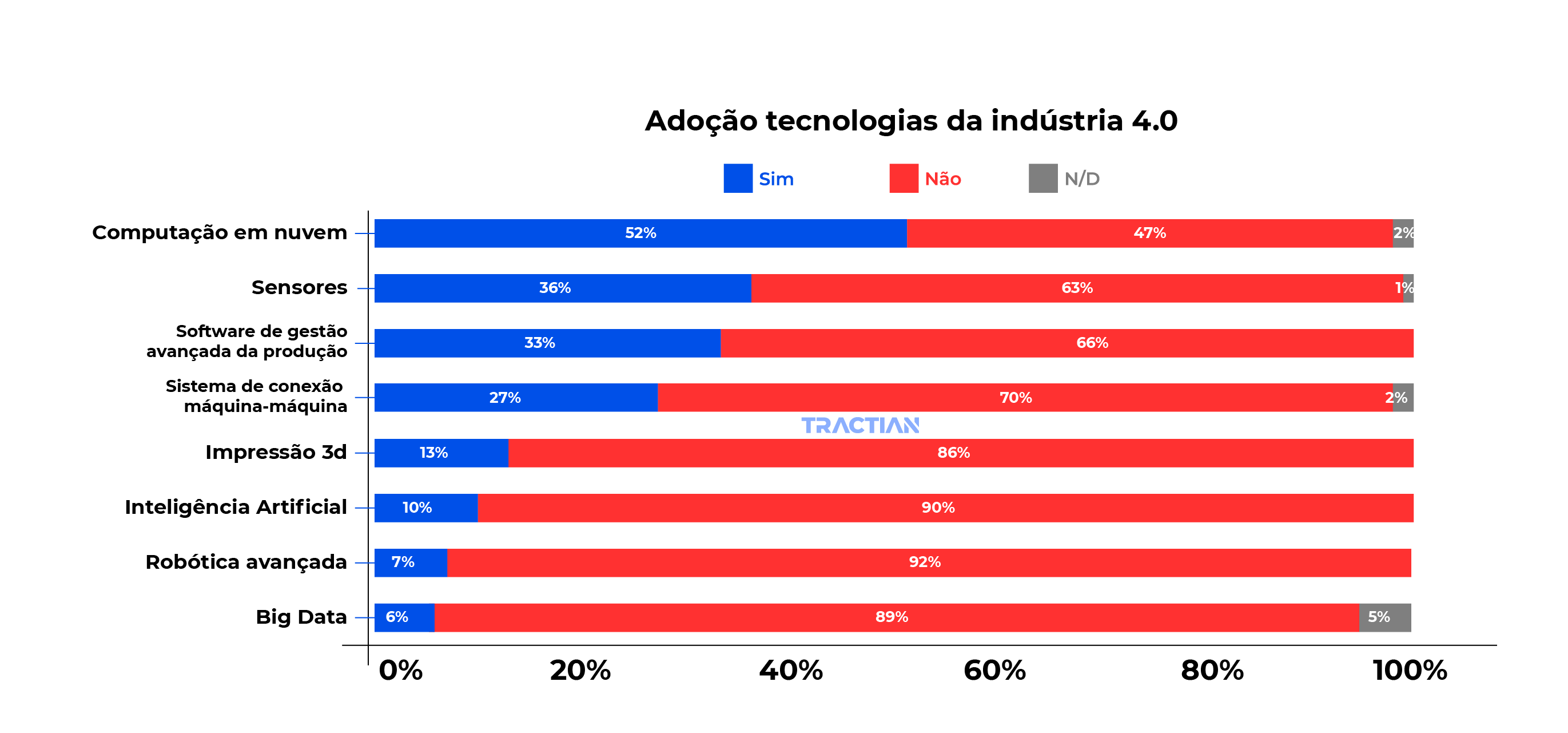

Tecnologias como Inteligência Artificial, ERP, Blockchain, Big Data, IoT (internet das coisas), sistemas virtuais, Cloud Computing, robótica, realidade aumentada e nanotecnologia tornam-se cada vez mais comuns nas indústrias do mundo todo. Segundo pesquisa realizada pelo Instituto FSB pesquisa a pedido da Confederação Nacional da Indústria (CNI) em 2020, 74% das empresas industriais brasileiras já adotaram ao menos uma tecnologia 4.0. Pouco mais de um terço do total (35%) está em um nível mais avançado, tendo implementado ao menos três diferentes tipos de tecnologia. A mais comum é dados em nuvem, presente em 52% das empresas, seguida por sensores (36%) e softwares de gestão avançada de produção (33%). A tecnologia 4.0 menos presente é o big data, adotado por apenas 6% das empresas. Essas tecnologias compartilham dos mesmos objetivos, que por sua vez são os pilares do movimento da Indústria 4.0: aumentar a produtividade, melhorar o desempenho, evitar desperdícios e reduzir riscos e falhas.

É por isso que, no contexto da 4ª Revolução Industrial, a manutenção preditiva dos ativos se torna ainda mais fundamental, uma vez que garante o bom funcionamento do maquinário e sua operação constante, impedindo impactos negativos na produção.

Quando colocada em prática, a integração entre IoT, Big Data e práticas de manutenção facilita o trabalho do gestor e das equipes responsáveis por esse setor da indústria, já que:

- Melhora ou substitui as manutenções ineficientes;

- Cria cronogramas de manutenção mais precisos e dinâmicos que orientam a equipe quanto às trocas e correções de cada peça;

- Garantem eficiência no planejamento de reparos, já que deixam de ser feitos em datas aleatórias apenas por prevenção e se tornam mais assertivos com o auxílio da tecnologia.

Somando os benefícios citados acima e os listados no tópico anterior, vê-se que negligenciar a aplicação de técnicas preditivas nos processos de manutenção industrial pode gerar prejuízos à organização.

Saiba mais sobre as vantagens em aliar a tecnologia à sua gestão da manutenção neste artigo.

O futuro é preditivo

Diferentemente das indústrias das primeiras gerações do processo de evolução da manutenção, hoje em dia é do interesse geral das empresas que os custos com reparos e substituições de peças sejam reduzidos ao máximo, assim como as paradas inesperadas. E é justamente esse o interesse que motiva o crescimento da Indústria 4.0 nos países desenvolvidos e aos poucos no Brasil.

Embora ainda esteja em curso, já é possível tirar conclusões sobre a quarta geração da evolução da manutenção, e uma delas é a de que o futuro pertence às técnicas preditivas. Basta observar os resultados alcançados pelas indústrias que já integram aplicações de IoT e análise de dados da Indústria 4.0 com a manutenção, como fez a pesquisa encomendada pela CNI, citada anteriormente.

De acordo com a pesquisa, o cruzamento de dados de empresas que adotaram tecnologias da indústria 4.0 com as demais revela que as integrantes do primeiro grupo se saíram melhor da crise da pandemia da Covid-19. Entre aquelas que têm até três tecnologias integradas aos processos, 54% já registravam em dezembro de 2020 um lucro igual ou maior que o obtido no período pré-pandemia. E a tendência, se considerarmos o movimento dos países mais desenvolvidos, é aumentar, principalmente se o investimento nessas tecnologias for estendido à manutenção.

A evolução das indústrias é constante. Quando comparamos a primeira geração com o momento atual, vemos as enormes mudanças no modo de pensar, planejar e agir dentro de uma fábrica, especialmente no setor da manutenção. Hoje, não há forma melhor de organizar o departamento senão priorizando as estratégias de manutenção preditiva. E, quando o assunto é iniciar o processo de (r)evolução 4.0 na sua empresa, a TRACTIAN está sempre disposta a ajudar.