Dominar os conceitos que envolvem a manutenção industrial no dia a dia é primordial para a equipe entender o funcionamento correto dos ativos e saber distinguir qualquer problema que apareça.

Não saber diferenciar as relações entre falha, defeito e pane, pode não só causar impactos prejudiciais à produção, como também aumentar os custos de manutenção e consequentemente, em prejuízos para a indústria.

A verdade é que dominar os fundamentos mencionados acima, é obrigatório para a eficiência da manutenção. Por isso, é imprescindível saber bem suas causas, efeitos e consequências.

O conceito

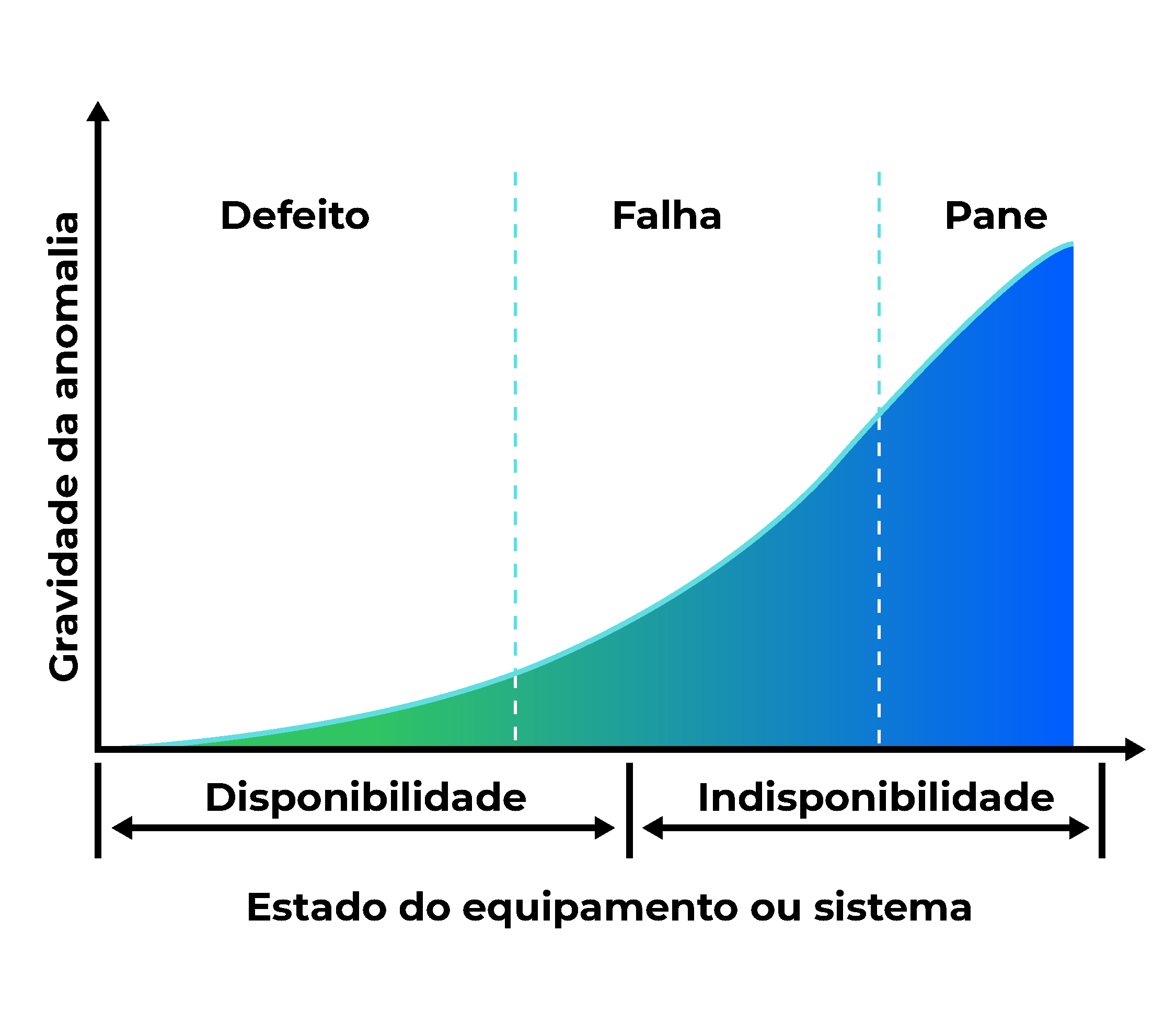

De maneira muito simples as falhas, defeitos e panes são relacionadas a problemas ou anomalias que aparecem nos ativos, bem como afetam sua produtividade - se classificados como críticos, podem paralisar toda a produção e gerar inúmeros prejuízos. Importante ressaltar que a norma 5462 é a que define as diferenças entre os conceitos de defeito, falha e pane.

Defeito

É caracterizado por qualquer desvio de uma característica de um item em relação aos requisitos. Sendo assim, é quando determinado ativo não consegue desempenhar assertivamente sua função desejada.

Eles são divididos em: defeito crítico, quando irá resultar em uma condição perigosa ou insegura para o usuário. E defeito maior, quando há uma redução das capacidades de utilização ou, futuramente tornará uma falha exponencial.

Para exemplificar vamos imaginar uma freezer. Um defeito típico seria não ser capaz de congelar os alimentos, mesmo funcionando. Ou seja, ela está apresentando um defeito.

Falha

É associada a perda total da capacidade de produção do equipamento e vista como um evento. Isso significa que o ativo não funciona da maneira adequada e afeta a produção da operação.

5 ferramentas fundamentais para análise de falhas.

Existem alguns conceitos que se relacionam com a falha, listamos alguns para você entender:

- Falha crítica: tal medida resultará em condições perigosas e inseguras, tanto para a equipe que trabalha, quanto a danos materiais.

- Falha aleatória: ocorrem no período de operação sendo relacionadas a um desses princípios: natureza técnica, operacional e humana.

- Falha por desgaste: acontecem devido ao tempo, condição, a vida útil do ativo ou a falta de manutenção adequada.

Voltamos ao exemplo do freezer, imagine que ele liga e desliga sem uma causa aparente, em outras palavras, sempre que o ativo não estiver funcionando de acordo com as especificações normais - apontadas no manual, ele está apresentando uma falha.

Pane

Por serem semelhantes às falhas, elas ainda causam confusão para serem diferenciadas. Contudo, a pane - ocorre depois da falha - sendo o estado em que os ativos não conseguem ter a capacidade de funcionar. Saiba tudo sobre gestão de ativos.

Novamente ao exemplo do freezer, após o aparelho desligar repentinamente várias vezes e se insistir ainda, ocorrerá uma pane - nível mais crítico do funcionamento inadequado, por isso, requer intervenção rápida.

Agora, sabemos que existe uma dinâmica de sincronicidade, o defeito gera a falha que por fim, gera a pane. Mas lembre-se, essa ordem de acontecimento não é obrigatória.

Observa-se que as descrições acima estão presentes em praticamente todas as instalações e atividades industriais. Não é incomum o sucateamento de equipamentos que, aparentemente, estão operando e produzindo de maneira satisfatória. Nesses casos, o problema se reduz a um caso econômico. A produção, embora aparentemente satisfatória, é antieconômica e, assim sendo, o equipamento deve ser considerado obsoleto e sucateado.

Como fazer a análise de defeito, falha e pane?

Esse recurso consiste em um conjunto de procedimentos que avaliam a premissa do problema e criam soluções, para os resolver e impedir que aconteça de novo.

No método tradicional era necessário identificar a causa e definir a criticidade. Após isso, era necessário entender qual foi o motivo da causa, para realizar uma manutenção visando não acontecer de novo.

Mas, atualmente, existem sistemas de monitoramento online que favorecem uma análise mais completa do ativo por meio da coleta de dados constante. A plataforma TRACTIAN, por exemplo, utiliza Inteligência Artificial (IA) e uma extensa base de dados para identificar o padrão espectral do equipamento e, consequentemente, as falhas, defeitos ou panes. Dessa forma, o gestor de manutenção tem uma visão de ponta a ponta do equipamento.

Através dessa nova ferramenta de monitoramento online de ativos é possível estabelecer alguns princípios para analisar falhas, defeitos ou panes, sendo:

- É fundamental que nenhuma evidência seja destruída ou esquecida. É essencial armazená-las, para criar um histórico de falhas dos ativos, isso irá ajudar a identificar anomalias parecidas. Ao invés de muitas planilhas e papéis, utilize plataformas como uma alternativa complementar, que permite armazenamento e registro do histórico, com isso, é estabelecido uma documentação completa e confiável.

- Outro ponto importante a destacar, é quanto mais cedo for identificada a anomalia, maior a precisão e segurança da investigação. Pois, a origem pode ser nada mais que um estopim de falhas provenientes.

- Evite sempre chegar a conclusões muito básicas, quando se trabalha com manutenção e ocorre uma falha, é vital investigar e analisar a fundo os fatos apresentados. Nenhuma hipótese deve ser descartada, até que seja investigada.

- Os ativos construídos nos últimos anos, possuem alguns dispositivos que permitem identificar o funcionamento e as condições de operação, por meio desses métodos é possível saber o funcionamento inadequado.

Em conclusão, toda essa análise que antes era feita manualmente, hoje pode ser realizada com apoio da tecnologia e coletar dados - que antes delimitavam as capacidades técnicas do analista, hoje podem ser otimizadas de acordo com o ativo.

Como evita-lás?

Quando um defeito, falha e pane acontecem, é fundamental detectar e isolar o componente, para que seja feito o reparo necessário sem causar danos à produção.

Um dos meios usuais consiste em tornar acessível os dados e o histórico do ativo para que sejam verificadas sem dificuldade. Com esse método, é possível verificar, em tempo real, o funcionamento adequado do ativo e seus componentes.

Com a visão ampla do histórico do ativo e a constante verificação do status do equipamento é possível prever anormalidades. O monitoramento constante dos seus ativos torna-se um aliado fundamental. Essa prática permite a captação de informações sobre as reais condições do equipamento, como dados de vibração, temperatura, velocidade RMS e outros. Isso possibilita a identificação de qualquer anomalia antes que ela se torne um grande problema.

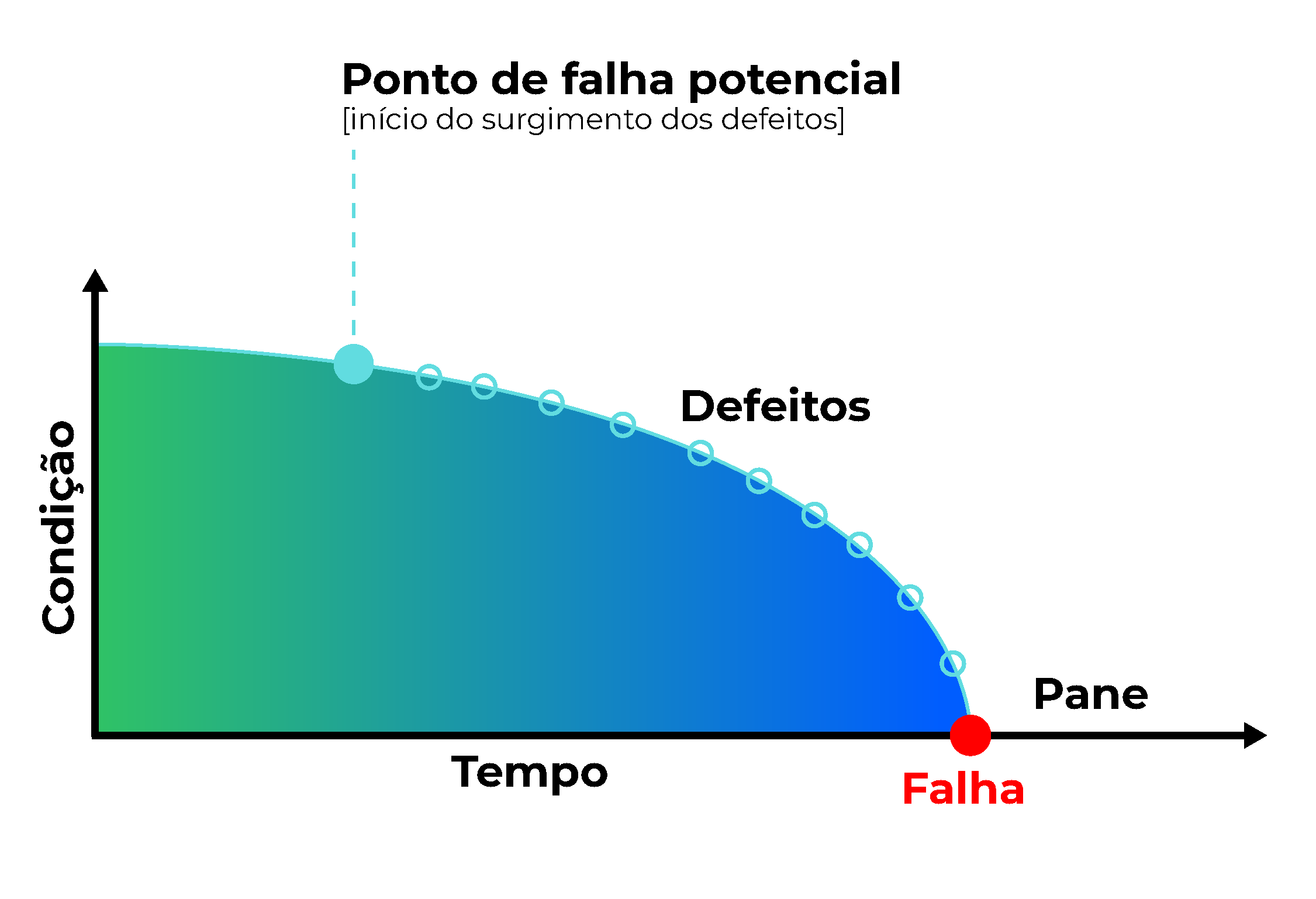

Os ativos críticos devem ser o foco do monitoramento, já que são vistos como essenciais para a produção industrial e neles é fundamental identificar falhas potenciais em estágios iniciais, para que não sejam paralisados totalmente.

Um bom exemplo é a plataforma da TRACTIAN, com ela o gestor tem acesso às informações cruciais para o bom funcionamento do ativo, além de laudos e relatórios de forma automatizada. O software possui uma funcionalidade que notifica em tempo real as anomalias detectadas no ativo como: possíveis falhas, panes, desbalanceamento, desgastes, folgas, picos anômalos e outros. Isso permite melhor planejamento, laudos mais certeiros, fluxo de manutenções corretos e tomadas rápidas de decisões, e consequentemente previne-se falhas, defeitos ou panes.