A engenharia de confiabilidade sempre foi um pilar crucial para a indústria, assegurando que sistemas e processos operem de forma consistente e segura. Ela desempenha um papel fundamental na garantia da qualidade, segurança e eficiência operacional. À medida que avançamos para um mundo cada vez mais tecnológico e interconectado, sua importância só se intensifica.

A integração de tecnologias avançadas e a adoção de tendências em confiabilidade estão garantindo que as operações industriais atendam às crescentes demandas do mercado, que se tornam mais complexas e competitivas a cada dia.

Tais tecnologias para manutenção industrial impactam profundamente a abordagem das empresas em relação à confiabilidade de sistemas, produtos e processos. Além de otimizar a eficiência e reduzir custos, essas inovações estão fortalecendo a responsabilidade social e ambiental das organizações, estabelecendo firmemente o futuro da engenharia e confiabilidade como um pilar fundamental para o sucesso contínuo das indústrias.

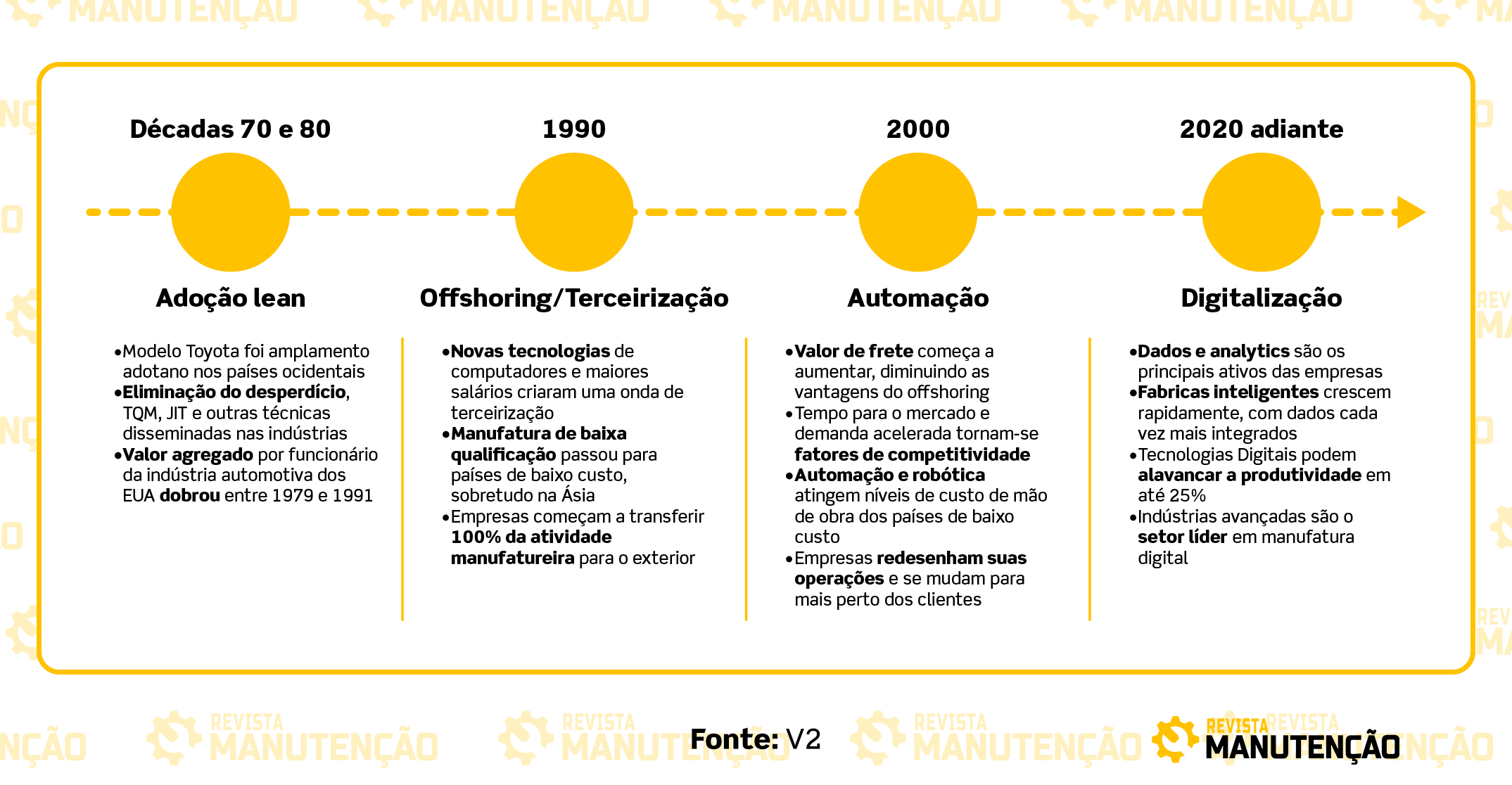

Estudos realizados pela Confederação Nacional da Indústria (CNI), apontam que em 2016 menos da metade das indústrias (48%) faziam uso de alguma das tecnologias digitais. No entanto, em 2021, o percentual foi de 69%. A indústria farmacêutica, automobilística e de alimentos e bebidas, por exemplo, estão entre as que têm absorvido mais inovação nos últimos anos.

Além disso, dos 24 setores industriais do Brasil, 14 ainda não adotaram nenhuma tecnologia digital. Esse grupo é responsável por 40% da produção industrial do país.

Principais tendências que moldam o futuro da engenharia de confiabilidade

A engenharia de confiabilidade é uma disciplina em constante evolução, impulsionada pela busca contínua por aprimoramentos e soluções inovadoras. À medida que avançamos rumo a um mundo cada vez mais complexo e interconectado, entender essas tendências é fundamental para garantir que os sistemas e processos sejam confiáveis e eficientes em um cenário em constante transformação.

Conectividade e IoT (Internet das Coisas): a crescente integração de sensores e dispositivos em sistemas industriais permite o monitoramento em tempo real, fornecendo dados valiosos para análise de desempenho e detecção precoce de falhas nos ativos industriais.

Manutenção Preditiva: o uso de análise de dados e algoritmos de aprendizado de máquina permite que as empresas identifiquem falhas iminentes e realizem reparos antes que ocorra uma parada não planejada. Por meio de um sensoriamento, mesclado a IA, específico como: vibração, temperatura, horímetro, vazão e pressão, é possível verificar a tendência daquele ativo à falha e se há necessidades de intervenções corretivas.

Por exemplo, considere o sistema vibratório presente nas peneiras, que consiste principalmente em um motor elétrico, correias de transmissão de movimento, eixos, acoplamentos, excitadores de vibração, martelos desbalanceados e telas. Devido à operação contínua sob vibração, é natural que ocorra desgaste nos componentes, como engrenagens, rolamentos, eixos e correias. Visto que essas máquinas frequentemente desempenham um papel crítico em diversos processos industriais, uma das abordagens mais eficazes para assegurar sua confiabilidade é através da implementação da manutenção preditiva.

Digitalização e Automação: a digitalização de processos industriais e a automação estão permitindo o monitoramento e controle de sistemas de forma mais eficiente. Isso só não apenas aumenta a confiabilidade, mas também melhora a eficiência operacional, reduzindo erros humanos e acelerando a tomada de decisões.

Automação se consolida na indústria: qual o impacto?

Entre 2017 e 2022, os maiores setores usuários da automação 4.0 no mundo foram petróleo e gás (18,4%), alimentos e bebidas (15,2%) e energia e serviços públicos (14,2%), de acordo com o International Market Analysis Research and Consulting (IMARC)

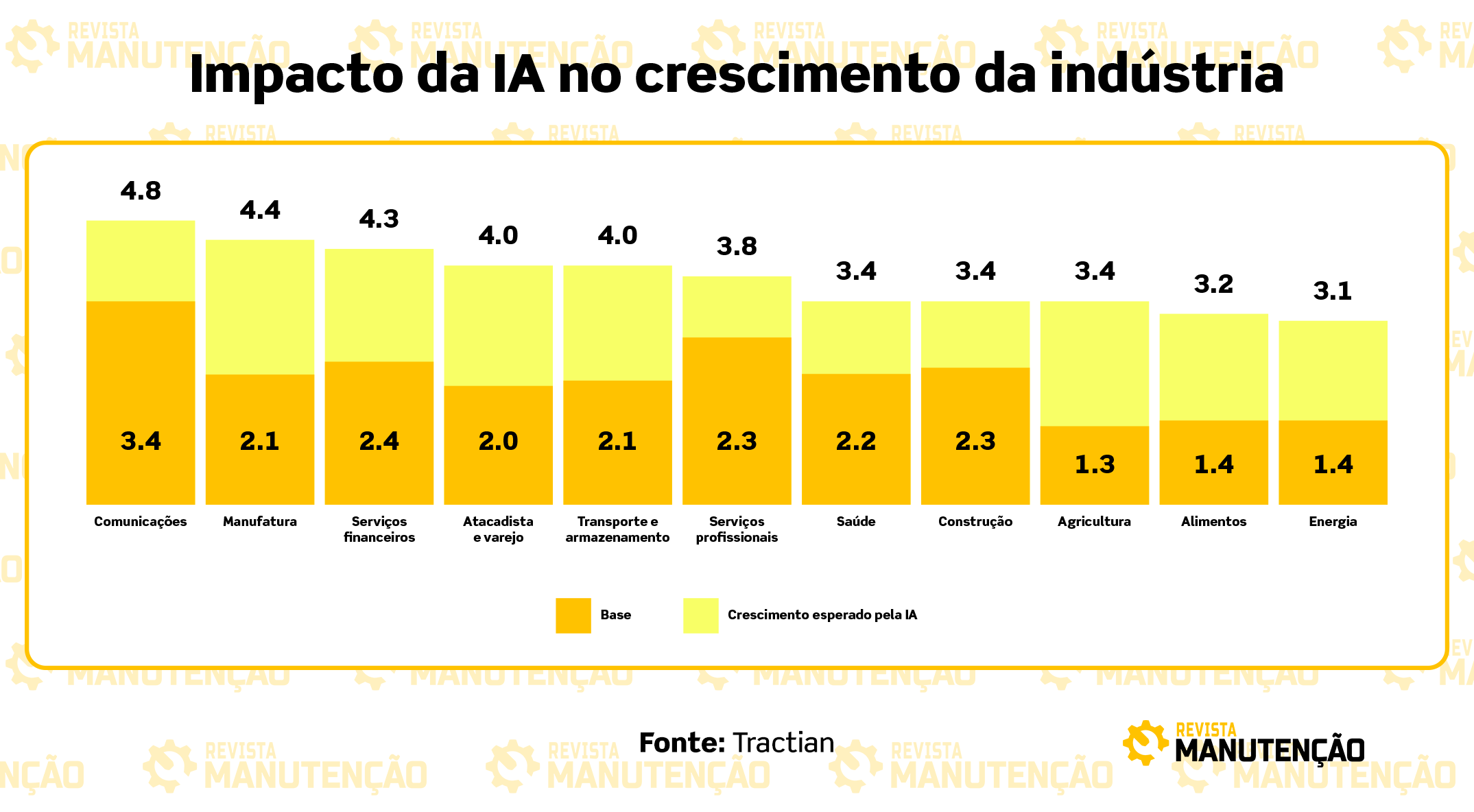

Inteligência Artificial (IA) e Machine Learning (ML): O machine learning e a IA são frequentemente abordados juntos, principalmente na confiabilidade. Essas tecnologias permitem a análise de grandes volumes de dados em tempo real, identificando padrões e anomalias que seriam difíceis de detectar manualmente. Isso resulta em uma redução significativa de paradas não planejadas, economia de custos e aumento da eficiência operacional.

Na indústria a IA já é usada para auxiliar na identificação de falhas com sensores IoT acoplados na máquina, os dados são coletados, armazenados e processados, que inclui um modelo de aprendizado de máquinas treinado para examinar os dados e identificar padrões associados a uma falha específica.

Inteligência artificial na manutenção

A inteligência artificial compara o ativo analisado com milhões de outros ativos similares em todo o mundo em sua base de dados, possibilitando uma análise minuciosa das variações de desempenho ao longo do tempo. Isso implica que podemos avaliar e compreender o desempenho de um ativo em diversas condições operacionais e, de maneira automática, prever falhas com base tanto no histórico da máquina em questão quanto em ativos semelhantes

Manutenção Assistida: é a integração da Inteligência Artificial com outras tecnologias de ponta, como monitoramento online e o uso de sistemas inteligentes de gestão de manutenção (CMMS), visando à otimização dos processos de manutenção. Além de fornecer prescrições, ela também realiza diagnósticos com base em comparações prescritivas. Ao analisar dados de milhares de máquinas, manuais de fabricantes e o feedback de sensores de monitoramento online de condição, a IA oferece prognósticos altamente embasados tecnicamente, representando uma das principais inovações na área de manutenção industrial.

ESG: representa um conjunto de diretrizes que revelam o engajamento das empresas em ações que trazem benefícios para o meio ambiente e a sociedade, ao mesmo tempo em que enfatizam a implementação de políticas de governança transparentes e responsáveis. As empresas estão incorporando cada vez mais princípios de sustentabilidade em suas estratégias de confiabilidade, buscando não apenas a confiabilidade operacional, mas também a responsabilidade social e ambiental.

Dados do IBGE, divulgados pelo Portal da Indústria, indicam que o setor industrial apresentou um crescimento de 3,9% em 2021, em comparação com o ano anterior. Esse crescimento reflete não apenas a resiliência da indústria, mas também a sua adaptação às novas demandas da sociedade por práticas mais sustentáveis e socialmente responsáveis.

Um dos principais impactos da sustentabilidade e da responsabilidade social nas estratégias de confiabilidade é a redução de riscos. À medida que as regulamentações ambientais e sociais se tornam mais rigorosas, a não conformidade pode resultar em multas substanciais e litígios. Portanto, a confiabilidade dos sistemas industriais torna-se vital para evitar falhas que possam levar a implicações legais graves.

Além disso, a busca pela eficiência energética e a minimização do uso de recursos naturais estão no cerne da sustentabilidade. Equipamentos confiáveis são menos propensos a desperdiçar recursos devido a falhas ou mau funcionamento, contribuindo assim para a redução do impacto ambiental e para a economia de custos operacionais.

Fundamentos da eletricidade na indústria

As regulamentações ambientais cada vez mais rigorosas estão impulsionando as empresas a buscar soluções inovadoras. A inovação tecnológica na indústria não apenas contribui para a sustentabilidade, mas também pode resultar em equipamentos mais confiáveis e eficientes, alinhados com os objetivos de longo prazo da empresa.

Além disso, a responsabilidade social se estende à cadeia de suprimentos. Garantir a confiabilidade dos fornecedores e parceiros é fundamental para manter padrões éticos e sociais em toda a cadeia de valor.

Engenharia de Confiabilidade: eficiência operacional e redução de custos

É notável o impacto das normas regulatórias na manutenção, uma vez que elas estabelecem as diretrizes e os requisitos que as empresas devem seguir para garantir a segurança, qualidade e conformidade em suas operações. A conformidade adequada não apenas mantém as operações em conformidade com a lei, mas também tem um impacto significativo nos custos, na eficiência operacional e engenharia de confiabilidade.

Reunimos algumas maneiras pelas quais as mudanças nos padrões regulatórios e normas industriais influenciam a engenharia de confiabilidade:

Segurança: regulamentos e normas frequentemente se concentram na segurança dos trabalhadores, do público e do meio ambiente. A engenharia de confiabilidade deve ser projetada para garantir que sistemas e processos atendam a essas preocupações de segurança, ajudando a prevenir acidentes e incidentes que podem resultar em danos pessoais, danos à propriedade e impactos ambientais adversos.

DDS na Manutenção: promovendo segurança e eficiência

Qualidade do Produto: para assegurar que os produtos estejam em conformidade com os padrões estabelecidos e evitar falhas e não conformidades, várias normas industriais desempenham um papel vital, prevenindo recalls dispendiosos e protegendo a reputação da empresa.

Responsabilidade Legal: o cumprimento dos regulamentos e normas é crucial para evitar implicações legais graves, como multas substanciais e ações judiciais. Isso desempenha um papel importante na garantia de que os sistemas e produtos estejam em conformidade, minimizando o risco de litígios e penalidades.

Impacto nos Custos: para garantir que esses investimentos resultem em sistemas confiáveis e eficientes, a conformidade regulatória frequentemente requer aportes em atualizações de equipamentos, treinamento de pessoal e monitoramento rigoroso, visando minimizar os custos operacionais a longo prazo.

Reputação da Marca: o não cumprimento das normas e regulamentos pode prejudicar a reputação de uma empresa. A engenharia de confiabilidade, ao garantir a conformidade, contribui para a manutenção de uma imagem positiva da marca perante os clientes, investidores e reguladores.