A busca incessante por qualidade e produtividade levou o setor de manutenção a se tornar um dos mais importantes e estratégicos de uma indústria. Já que ter seus ativos em ótimo funcionamento é um fator crucial para alcançar índices de confiabilidade e disponibilidade elevados para os ativos.

Empresas de manufatura globais são forçadas a melhorar o desempenho dos negócios devido ao aumento da competitividade global (FERNANDEZ et al., 2003) em relação às mudanças no mercado.

Tal aumento da competitividade é condição de sobrevivência para as empresas, exigindo, dentre outras coisas, a busca do máximo retorno financeiro sobre os ativos das instalações industriais (BRANCO, 2008).

Gestão de ativos na manutenção: como aumentar a confiabilidade dos equipamentos

É nesse contexto que o CMMS (Computerized Maintenance Management System ou Software de Manutenção) entra, conectando máquinas, sistemas e pessoas ao longo de toda a cadeia produtiva.

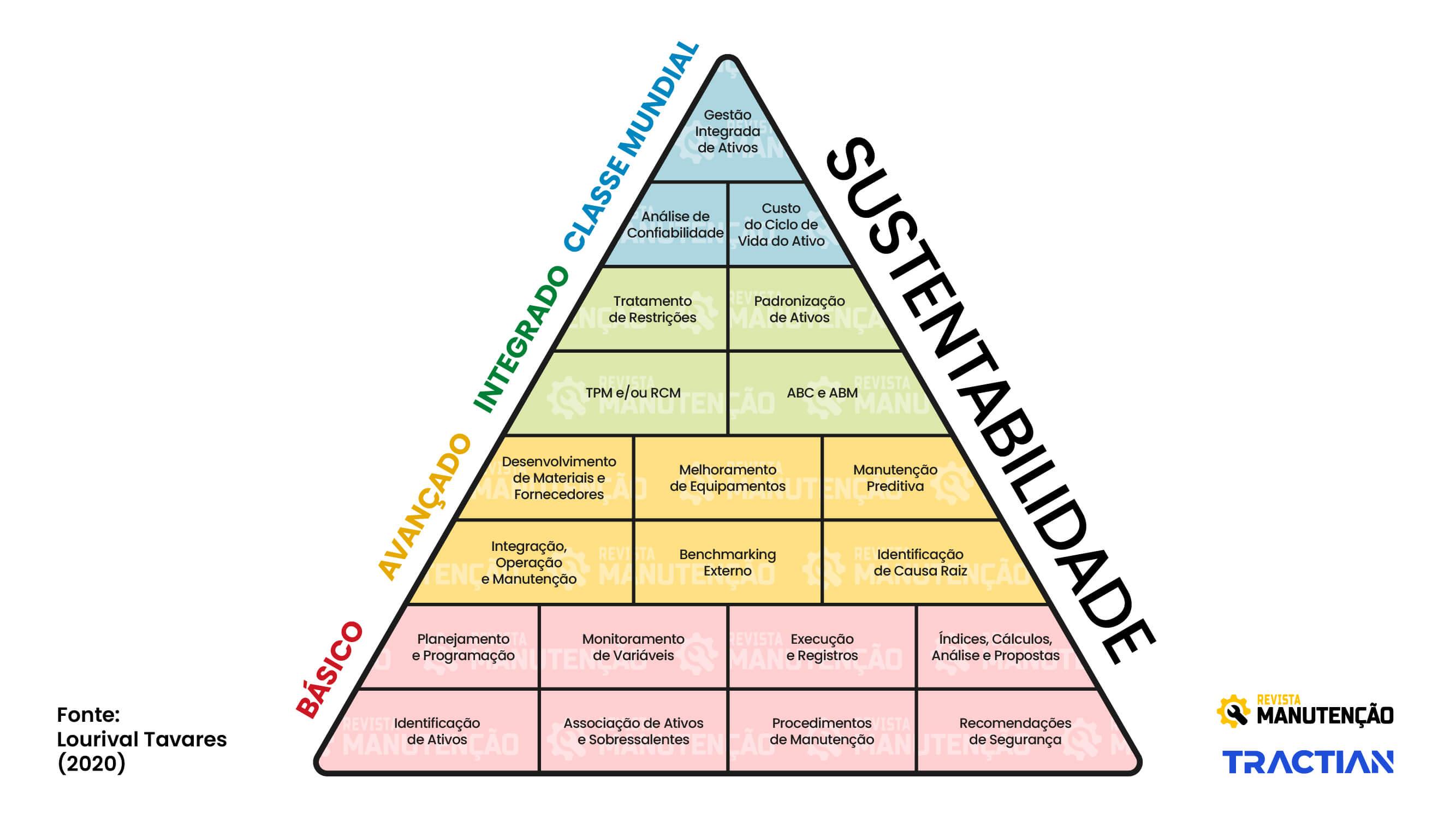

A Indústria 4.0 permite que decisões sejam tomadas de forma autônoma, o que aumenta a capacidade das empresas de antecipar falhas, agendar manutenções e se adaptarem a mudanças não planejadas. Mudanças essenciais para que se alcance a manutenção de classe mundial.

Mas, afinal o que é CMMS?

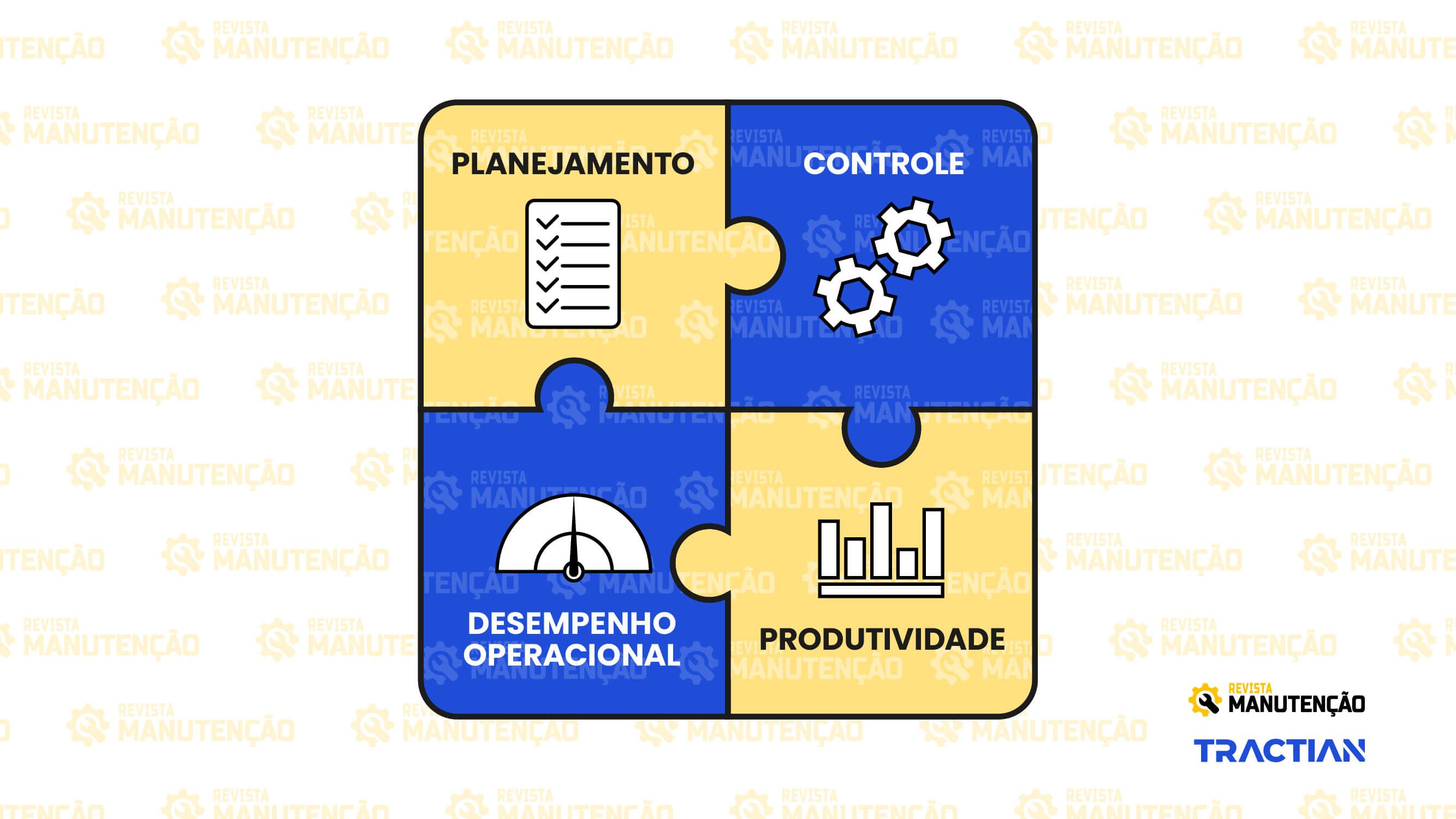

CMMS significa em português Sistema de Gestão de Manutenção Computadorizado. Com essa tecnologia implementada na indústria, é possível automatizar as operações e atividades de manutenção, além de harmonizar as operações essenciais na indústria como: planejamento, controle, desempenho operacional e produtividade.

Como funciona um CMMS na prática?

Diferentemente de sistemas tradicionais que possuem dificuldade para integrar e não dão uma visão geral da planta, ainda possuem códigos extensos para memorizar, como para criar um plano de manutenção é IP01, para modificar IP02 e para exibir IP06.

O principal intuito do software além das operações, é ajudar as equipes de manutenção a gerir os seus fluxos de trabalho e a minimizar os tempos de paragem.

Melo e Silva (2017) deixam claro que o software não substitui o trabalho humano, mas ele ajuda a determinar quais tarefas estão priorizadas adequadamente e que todo está em seu devido lugar (inventário, trabalho, etc.). Além de que permite que o gestor e sua equipe foquem mais no trabalho e menos na parte burocrática.

Tudo o que você precisa saber sobre gestão da manutenção

O relatório McKinsey aponta que, até 2025, alguns processos relacionados à Indústria 4.0 poderão reduzir custos de manutenção de equipamentos entre 10% e 40%, reduzir o consumo de energia entre 10% e 20% e aumentar a eficiência do trabalho entre 10% e 25%.

Aliado a sua manutenção ele se torna mais que software, um pilar para a gestão das atividades. Afinal, ninguém quer ser pego de surpresa por problemas que poderiam ter sido evitados com uma boa gestão, já que o objetivo final é sempre sustentar um ritmo.

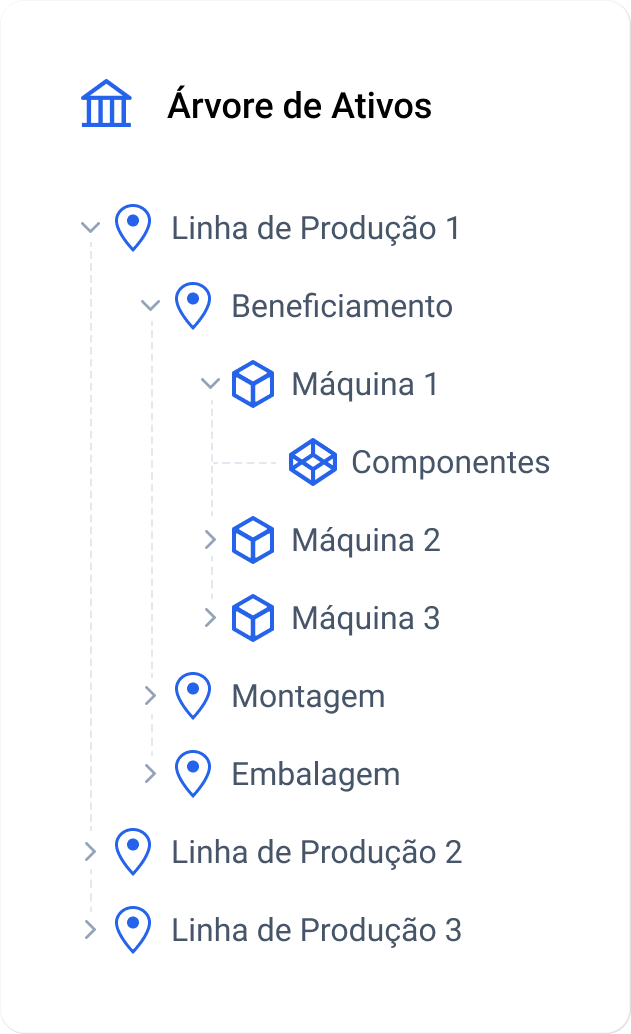

As funcionalidades mais básicas que qualquer CMMS incluem o registo de ativos e de materiais, a gestão de trabalhos e computação de KPI (Cabral, 2013; Cohen et al., 2014). No registo de ativos constam os equipamentos ou instalações, incluindo as suas características, planos de manutenção preventiva, sobressalentes utilizáveis e localização.

Outro ponto, é que usando ele as consultas nos principais indicadores de manutenção, rotas de planos de manutenção, gestão de estoque, se tornam mais assertivas e eficientes.

Por exemplo, se o seu plano de manutenção preventiva inclui várias tarefas em motor elétrico, como trocar óleo, basta criar uma ordem de serviço, adicionar os responsáveis, a periodicidade, descrever o procedimento a ser feito e pronto. Quando o técnico termina a tarefa, pode marcá-la como “resolvida” e tirar uma preocupação da sua lista. As ações de manutenção podem ser realizadas e acompanhadas em tempo real e de forma precisa pelos responsáveis do setor.

Com esse recurso, os benefícios dentre eles são:

- Maior produtividade do time de manutenção;

- Controle assertivo do estoque, planejamento ideal de aquisição de insumos e peças sobressalentes;

- Redução no número de manutenções de última hora;

- Maior aproveitamento do ativo com geração de dados, acompanhamento contínuo de indicadores e definição das melhores práticas;

- Histórico de dados em um local só;

- Redução do tempo de inatividade das máquinas e profissionais;

- Aumento da vida útil das máquinas e equipamentos;

- Calendário de preventivas;

- Controle e rastreabilidade de ordens de serviço.

Portanto, com a rápida expansão e evolução da tecnologia nas indústrias e em toda a manutenção, o CMMS pode ser sim considerado um dos caminhos para o futuro da manutenção.

Os softwares de gestão, criados por aqueles que conhecem as reais necessidades do chão de fábrica e sem adaptações, permitirem que ainda mais seja feito em menos tempo, garante acertos, maiores resultados e uma gestão direcionada a dados, o que cria novas possibilidades e aumenta a eficiência e produtividade das equipes.

O futuro da manutenção deve ser voltado para uma gestão que considere dados, principalmente aqueles que indicam os acertos e os possíveis erros do processo, abrindo portas para correções, redução de custos e garantia da economia de toda a planta.

Referências Bibliográficas

BRANCO, F. G. A organização, o planejamento e o controle da manutenção. Rio de Janeiro: Ciência Moderna, 2008.

Cabral, J. P. S. (2013). Gestão da Manutenção de Equipamentos, Instalações e Edifícios (3.a ed.). Lidel - Edições Técnicas. Campbell, J., Jardine, A. K. S., & McGlynn, J. (2010). Asset management excellence: optimizing equipment life-cycle decisions. Em Dekker Mechanical Engineering. https://doi.org/10.1016/S0952-1976(00)00012-9

FERNANDEZ, Oscar et al. A decision support maintenance management system. International Journal of Quality & Reliability Management, 2003