Ter alta eficiência e elevar a produção ao seu nível mais alto, são pontos que toda indústria deve buscar. E uma das principais formas de medir os resultados em manutenção, é por meio dos indicadores.

Eles são parte fundamental do andamento das atividades, pois mostram o desempenho das tarefas. Afinal, não pode ser gerenciado o que não é medido.

Baixe gratuitamente o ebook sobre indicadores de manutenção

Surgimento de gargalos, mal gerenciamento do estoque, atrasos na entrega, equipe de trabalho ociosa e desperdício de recursos são alguns dos problemas que deixam qualquer gestor do maluco.

Neste artigo vamos te explicar tudo sobre os três indicadores MTBF, MTTR e MTTF.

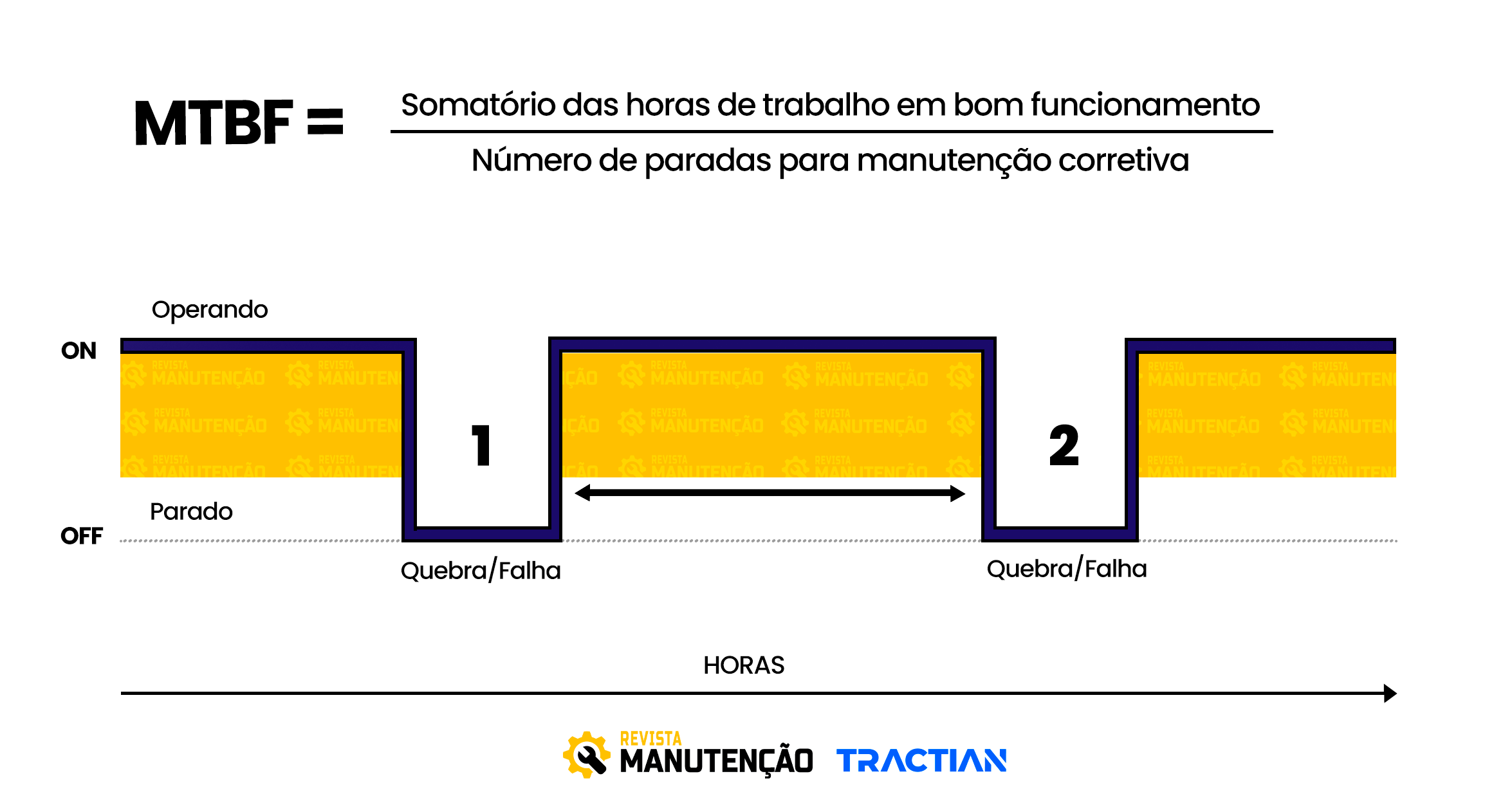

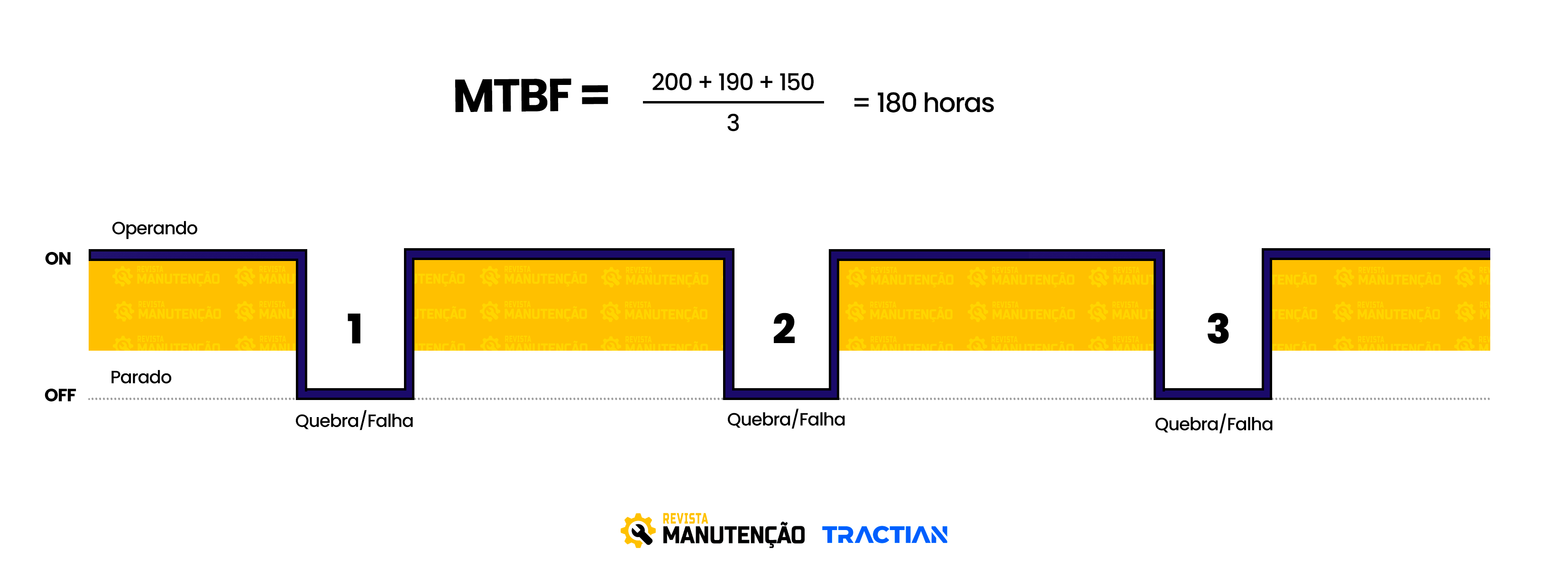

MTBF ( Mean time Between Failures) - Tempo Médio entre Falhas

Considerado um dos indicadores mais importantes para a manutenção, ele é fundamental para medir o tempo total de bom funcionamento médio entre as falhas de um ativo reparável, assim é possível medir a confiabilidade de uma máquina.

A forma mais correta de aplicação é individual em cada máquina, já que devemos considerar diferentes ciclos de vida do ativo - curva da banheira.

Imagine que o seu motor elétrico operou 200 horas até falhas, depois 190 horas e por fim, 150 horas.

Saiba porque os motores elétricos falham

O MTBF será de 180 horas. Assim, é possível desenvolver ações com o intuito de solucionar problemas.

As vantagens do cálculo do indicador permitem otimizar a programação da preventiva, entender com que frequência as falhas podem ocorrer durante a operação, ajustar o inventário e a disponibilidade de componentes.

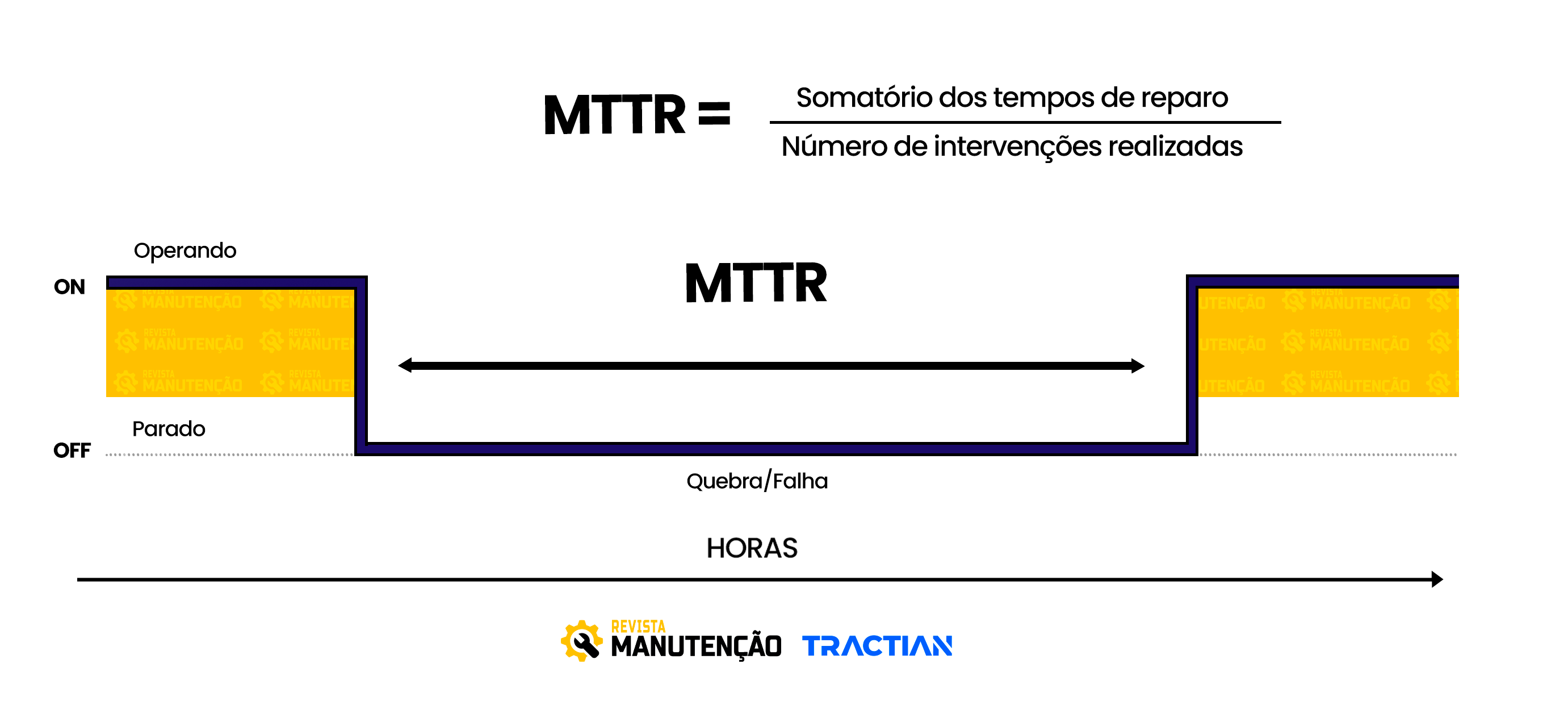

MTTR (Mean Time to Repair) - Tempo Total de Reparo

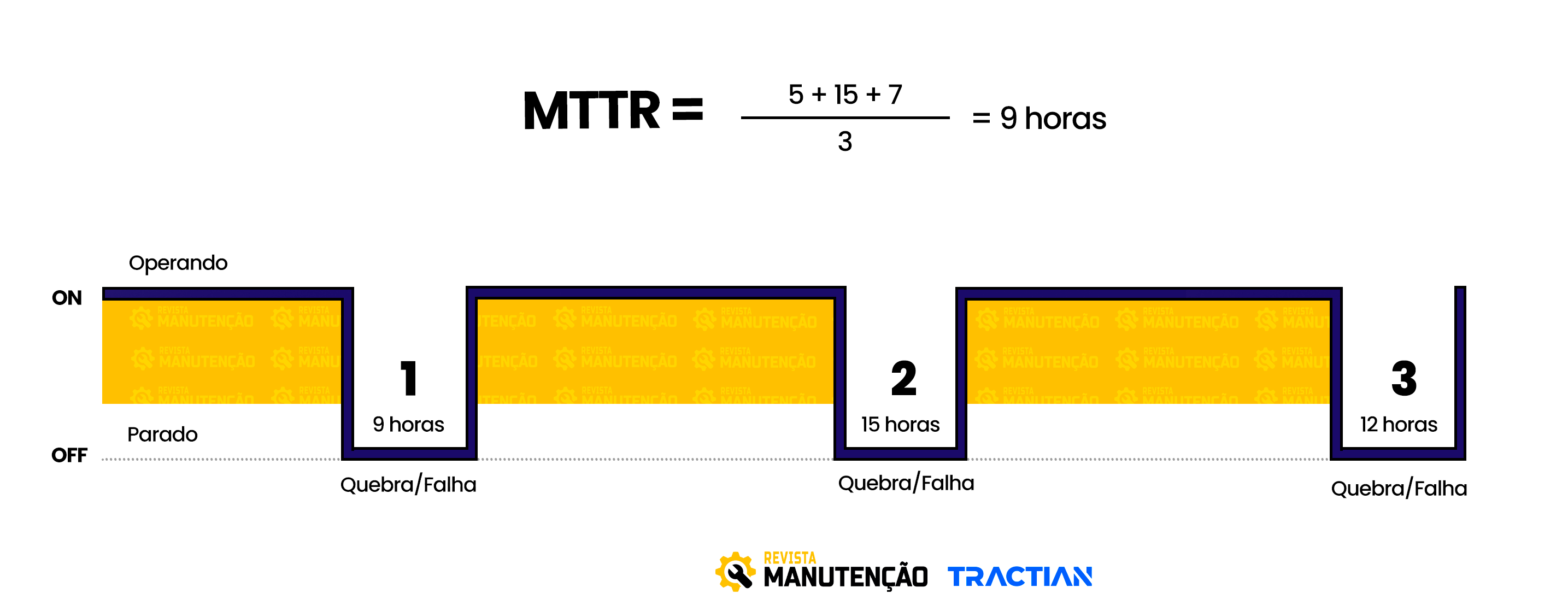

Associado a mantenabilidade, esse indicador representa quanto tempo leva para que o ativo volte à condição de trabalho depois de uma falha.

O MTTR é calculado dividindo o tempo para reparo ou número total de reparos em um determinado tempo. Lembre-se: quanto menor for o valor do MTTR melhor, pois assim a máquina volta mais rapidamente para a produção.

Voltemos ao mesmo exemplo do motor elétrico. Imaginamos que naquele período a equipe de manutenção levou, na primeira falha 5 horas de reparo, na segunda 15 horas e na terceira, última falha, 8 horas.

Como funcionam os motores elétricos?

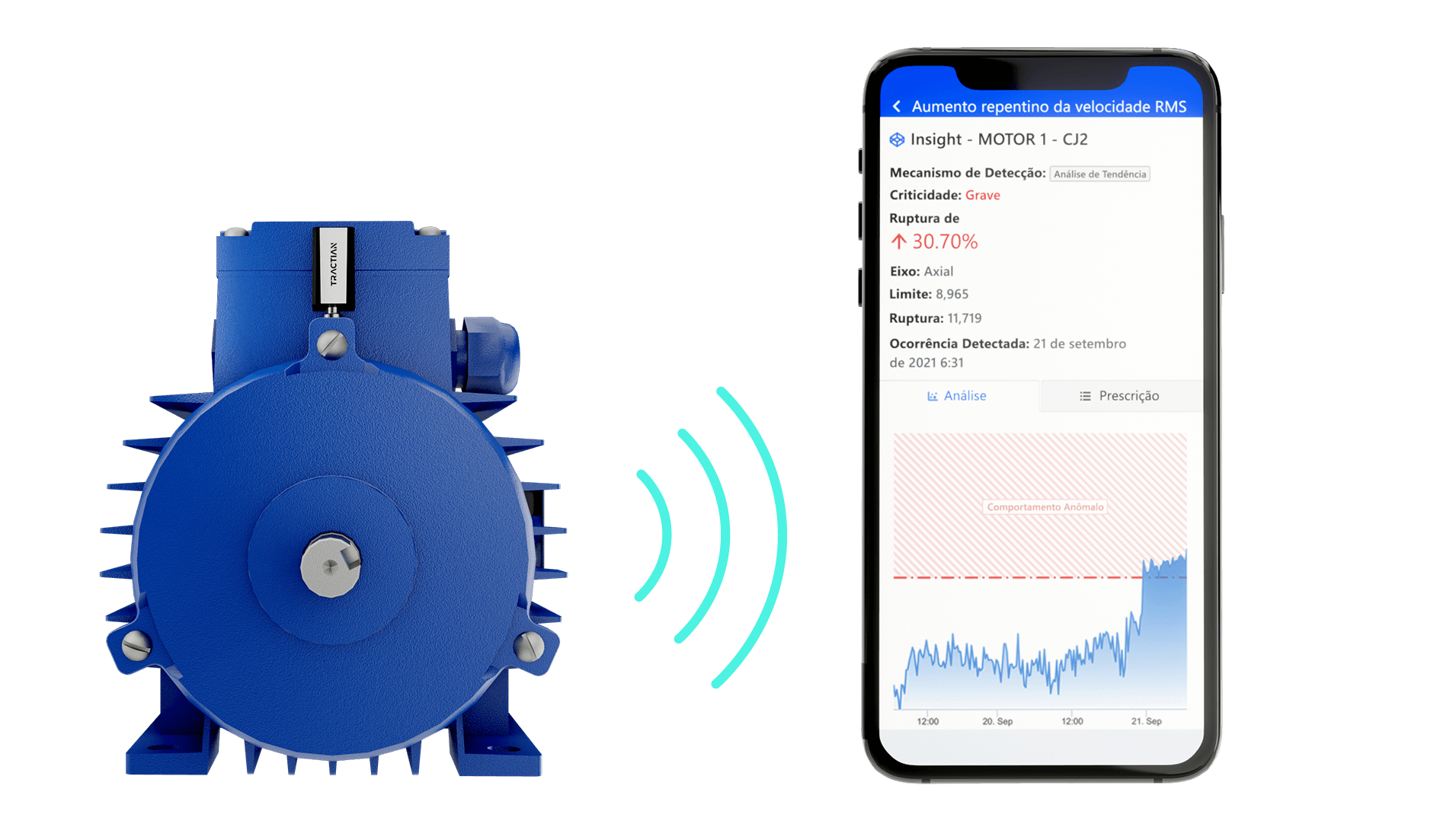

O MTTR é essencial para entender a eficiência com o que pode reparar os ativos, ou seja, quanto mais baixo melhor é. Por isso, é fundamental que haja incentivo para o uso de técnicas preventivas e preditivas, que avaliam em tempo real a condição do ativo.

MTTF ( Mean Time to Failure) - Tempo Médio para Falhas

Esse indicador é uma medida básica de confiabilidade utilizado para itens não reparáveis. O MTTF representa o tempo que se espera que um item dure na operação até que uma falha ocorra.

Ele é calculado pela observação de itens por um longo período e entender qual é o seu tempo médio de falha.

Seguindo o mesmo exemplo, suponhamos que três motores elétricos foram testados até falharem. O primeiro sistema falhou após 300 horas, o segundo falhou em 600 horas e o terceiro, em 1.200 horas. O MTTF nesse caso seria de 700 horas.

A conclusão que se chega é que esse tipo de modelo específico de motor precisará ser substituído, em média, a cada 700 horas

O cálculo do MTTF é importante para estimar a vida útil dos produtos que não podem ser reparados, ou seja, por estimar a confiabilidade do maquinário, peça ou item se o resultado for pequeno, significa que o tempo de inatividade e interrupções serão mais frequentes.

Como prolongar a vida útil do ativo?

Como melhorar esses indicadores na indústria?

Você já sabe o quão importante é manter o funcionamento dos ativos, medir seus indicadores e entender eles na manutenção industrial.

Muitas vezes as quebras e gargalos na manutenção geram prejuízos, mas felizmente são evitáveis com o auxílio da tecnologia. A inserção delas no dia a dia industrial, permite não só a implementação de ações mais estratégicas, mas também controle sobre a performance dos indicadores e tomada de decisão baseada em dados.

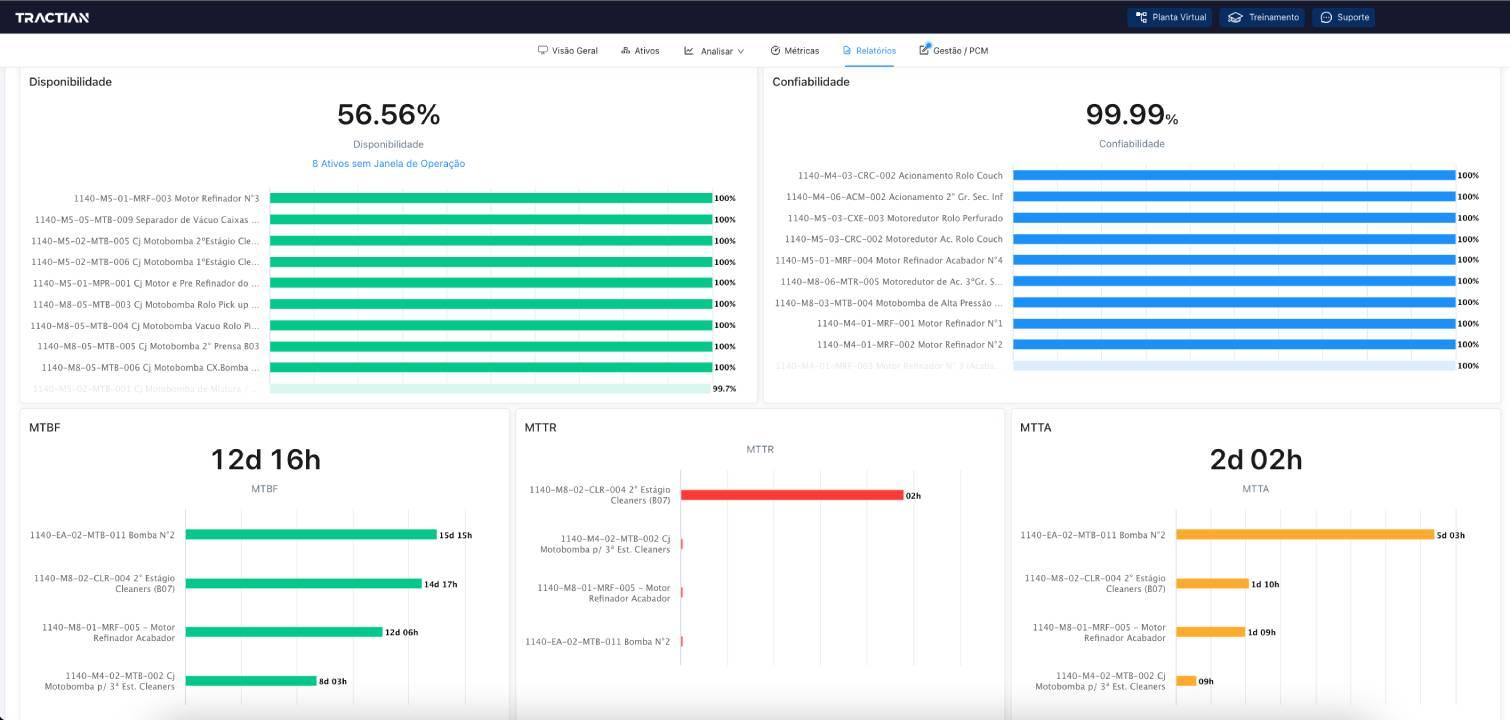

Tecnologias preventivas aliadas ao monitoramento online e softwares de gestão da manutenção, têm melhorado significativamente a rotina de manutenção, auxiliando na coleta de dados e gerenciando indicadores que antes eram calculados manualmente.

Quando a gestão da manutenção é trabalhada de maneira adequada, ela reduz custos e garante maior longevidade às máquinas, uma vez que prevê possíveis falhas e estabelece estratégias eficazes para o cuidado desses equipamentos.

Na plataforma TRACTIAN é possível gerenciar os indicadores citados acima. Assim, ao ter seus ativos monitorados, sua gestão de manutenção fica mais visual, eficiente e baseada em dados, com indicadores calculados automaticamente e gráficos que avaliam e validam os resultados da sua equipe.

Saiba mais sobre como deixar a rotina de manutenção mais prática e intuitiva com a TRACTIAN. Tire suas dúvidas e agende uma demonstração.