Rolamentos estão presentes em praticamente todos os ativos rotativos da indústria. Motores elétricos, redutores, bombas, ventiladores, compressores e transportadores dependem do correto funcionamento desses componentes para operar de forma confiável.

Apesar disso, a lubrificação de rolamentos ainda é frequentemente tratada de maneira genérica, como se todos os tipos de rolamentos se comportassem da mesma forma. Essa simplificação é uma das principais causas de falhas prematuras.

Para compreender por que a lubrificação é tão crítica, e por que erros aparentemente pequenos têm consequências significativas, é necessário entender como ela atua dentro do rolamento e como diferentes geometrias e condições operacionais alteram esse comportamento.

O papel fundamental da lubrificação em rolamentos

A função básica do rolamento é permitir o movimento relativo entre partes rotativas com o mínimo de atrito possível, suportando cargas radiais, axiais ou combinadas. O lubrificante é o elemento que torna isso viável. Sua principal função é formar um filme separador entre os corpos rolantes e as pistas, evitando o contato direto entre superfícies metálicas.

Esse filme pode variar em espessura e comportamento conforme a velocidade, a carga, a temperatura e o tipo de lubrificante utilizado. Quando o filme é contínuo e adequado, o desgaste é mínimo e a vida útil do rolamento se aproxima do previsto no projeto. Quando o filme é insuficiente ou instável, surgem microcontatos metal-metal, aumentando o atrito e o desgaste.

Regimes de lubrificação e suas implicações

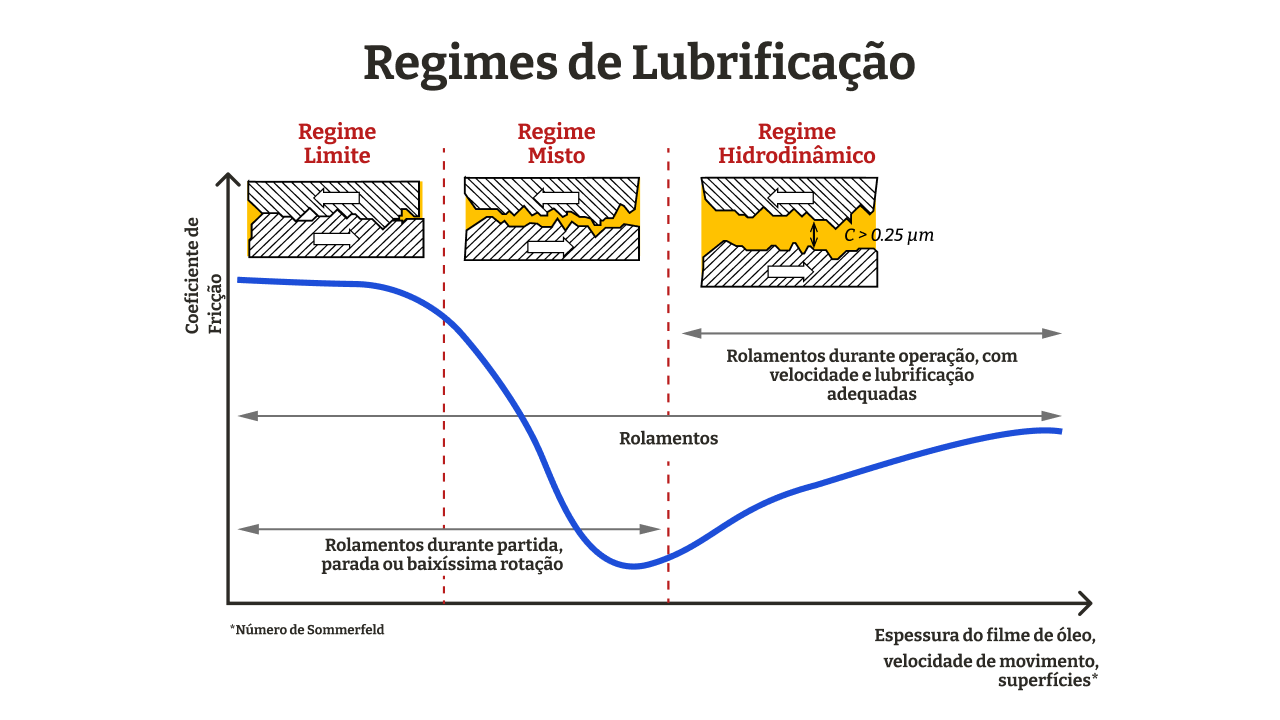

Antes de analisar os diferentes tipos de rolamentos, é importante compreender os regimes básicos de lubrificação. Em rolamentos industriais, predominam três regimes:

-

Regime de lubrificação limite, caracterizada por contato metal-metal frequente.O objetivo da lubrificação é manter o rolamento o maior tempo possível nos regimes hidrodinâmico ou elastohidrodinâmico. No entanto, fatores como partidas frequentes, baixas rotações, cargas elevadas e degradação do lubrificante favorecem a transição para regimes menos desejáveis.

-

Regime de lubrificação mista, onde parte da carga é suportada pelo filme e parte por contatos diretos;

-

Regime de lubrificação hidrodinâmica ou elastohidrodinâmica (EHL), na qual o filme separa completamente as superfícies;

Rolamentos operam principalmente no regime elastohidrodinâmico (EHL), com filme completo de lubrificante entre os corpos rolantes e as pista, contudo em partida, parada ou baixíssima rotação, o rolamento pode operar momentaneamente no regime misto ou limite.

Rolamentos rígidos de esferas

Os rolamentos rígidos de esferas são amplamente utilizados devido à sua versatilidade e capacidade de operar em altas rotações. Nesse tipo de rolamento, o contato entre as esferas e as pistas é pontual, o que resulta em altas pressões de contato.

Por essa razão, a lubrificação deve ser capaz de formar um filme estável mesmo em condições de alta velocidade. Graxas com viscosidade adequada e boa estabilidade mecânica são fundamentais. O excesso de graxa é especialmente prejudicial nesse tipo de rolamento, pois aumenta o atrito interno e a temperatura, levando à degradação precoce do lubrificante.

Em aplicações de alta rotação, o óleo pode ser preferível à graxa, pois facilita a dissipação de calor e a renovação do filme lubrificante.

Rolamentos de rolos cilíndricos e cônicos

Nos rolamentos de rolos, o contato entre os elementos rolantes e as pistas é linear, o que permite suportar cargas mais elevadas em comparação aos rolamentos de esferas. Esse tipo de contato exige um lubrificante capaz de resistir a maiores pressões sem romper o filme.

A viscosidade do óleo base é um fator crítico. Lubrificantes com viscosidade insuficiente resultam em ruptura do filme e aumento do desgaste. Por outro lado, viscosidades excessivas aumentam o atrito e a temperatura, especialmente em rotações mais elevadas.

Em rolamentos de rolos cônicos, que suportam cargas combinadas, a lubrificação deve considerar também os contatos axiais, tornando o controle da quantidade e da qualidade do lubrificante ainda mais relevante.

Rolamentos autocompensadores

Rolamentos autocompensadores de esferas ou de rolos são projetados para acomodar desalinhamentos entre eixo e carcaça. Essa característica impõe desafios adicionais à lubrificação, pois o contato entre os corpos rolantes e as pistas pode variar durante a operação.

Nessas aplicações, a lubrificação deve ser suficientemente estável para manter o filme mesmo sob variações geométricas. Graxas com boa adesividade e resistência à separação de óleo são normalmente recomendadas. A contaminação é particularmente crítica nesses rolamentos, pois partículas sólidas tendem a se concentrar em áreas de maior carga.

Graxa ou óleo: diferenças fundamentais

A escolha entre graxa e óleo influencia diretamente o comportamento da lubrificação no rolamento. A graxa é, essencialmente, um óleo espesso, projetado para permanecer no local e liberar o óleo base gradualmente. Ela é adequada para aplicações onde o acesso é limitado ou onde não é viável um sistema de circulação.

O óleo, por sua vez, oferece melhor dissipação de calor e renovação contínua do filme lubrificante. É mais indicado para altas rotações, altas temperaturas ou aplicações críticas. No entanto, exige sistemas de vedação e controle mais rigorosos.

A escolha incorreta entre graxa e óleo é um erro comum que compromete a eficiência da lubrificação, mesmo quando o produto é de boa qualidade.

A influência da quantidade de lubrificante

Independentemente do tipo de rolamento, a quantidade de lubrificante aplicada é tão importante quanto a qualidade. Tanto a sublubrificação quanto a sobrelubrificação deslocam o rolamento para regimes de lubrificação menos favoráveis.

Na sublubrificação, o filme se rompe com maior frequência, aumentando o desgaste. Na sobrelubrificação, o excesso de lubrificante gera resistência ao movimento, elevação de temperatura e degradação acelerada. Em ambos os casos, o resultado é a redução da vida útil do rolamento.

Por que os problemas começam cedo e são detectados tarde

Uma característica comum a todos os tipos de rolamentos é que os problemas de lubrificação se manifestam inicialmente em escala microscópica. Micro-impactos, atrito localizado e degradação do filme lubrificante geram energia de alta frequência muito antes de ocorrer aquecimento significativo ou aumento da vibração global.

Por isso, métodos tradicionais de monitoramento frequentemente detectam o problema quando o dano já está avançado. Para a gestão moderna da manutenção, compreender essa dinâmica é essencial para escolher estratégias e tecnologias adequadas.

Conectando conhecimento técnico à prática

Entender como a lubrificação funciona em diferentes tipos de rolamentos não é um exercício acadêmico, mas um requisito prático para evitar falhas prematuras. Cada geometria, regime de carga e condição operacional exige decisões específicas quanto ao tipo, quantidade e método de lubrificação.

Quando essas decisões são tomadas de forma genérica, o rolamento continua operando, mas fora das condições ideais. O resultado é uma falha que parece inesperada, mas que foi constituída ao longo do tempo.

Compreender o funcionamento da lubrificação nos rolamentos nos leva a uma pergunta inevitável: se os problemas começam em nível microscópico, por que ainda dependemos tanto de indicadores tardios, como temperatura?

Para responder a essa pergunta, precisamos falar sobre a lubrificação por condição, pois ela muda a maneira de detectar falhas, antes delas se tornarem detectáveis por vibração ou temperatura.