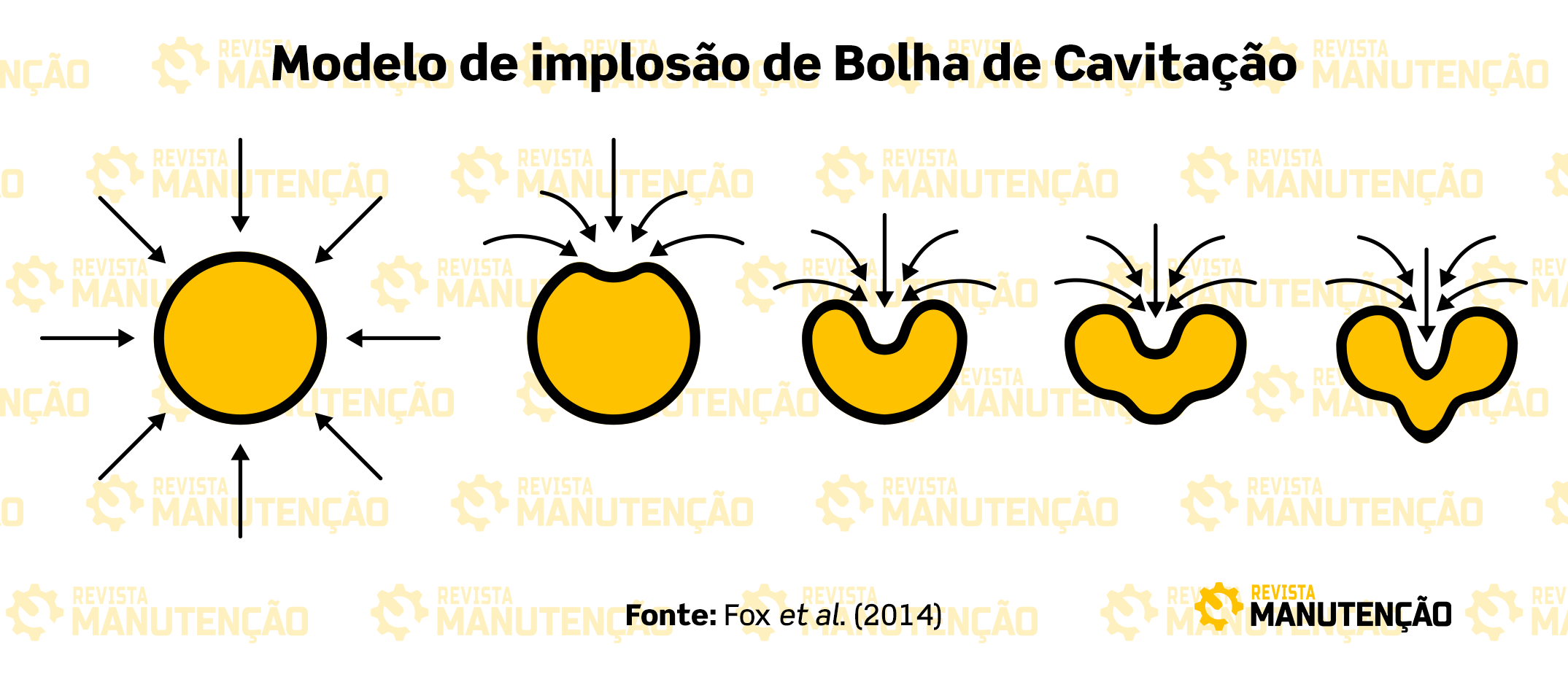

Na indústria é bem comum o transporte de um ou mais líquidos dentro de um processo produtivo e para que ocorra essa movimentação, é fundamental contar com bombas centrífugas, de dezenas a milhares de máquinas, dependendo do porte da empresa.

Segundo Barbosa; Tomita (2013) máquina de fluxo é a máquina que transfere energia entre um fluido se escoando continuamente e um elemento girando em torno de um eixo fixo (BARBOSA e TOMITA, 2013).

A cavitação é um problema que pode ocorrer em máquinas que trabalham com fluidos, como as bombas centrífugas, e pode causar danos significativos ao equipamento além de prejudicar sua eficiência.

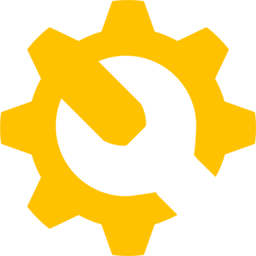

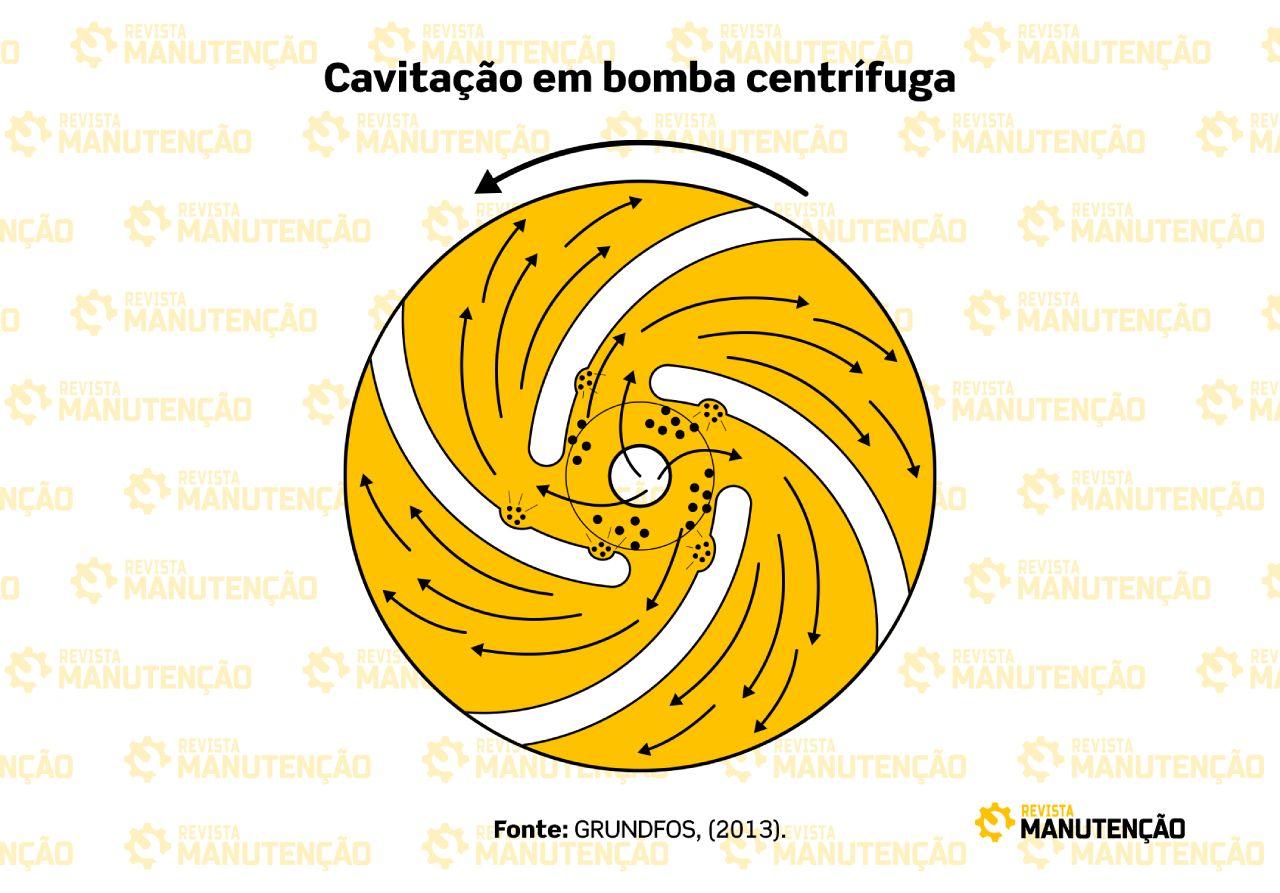

Esse fenômeno ocorre quando a pressão de escoamento cai abaixo da pressão de vapor, assim forma-se bolhas de vapor, que ao entrarem na zona de maior pressão explodem, causando vibração e erosão nos componentes de turbina e bombas e em equipamentos hidráulicos como válvulas.

Conforme definido por Mattos e de Falco (1998), a cavitação, é uma das principais causas de falha em bombas centrífugas, é um processo natural e dinâmico em que, dadas algumas condições operativas, o líquido a ser bombeado vaporiza-se rapidamente no lado de sucção da bomba, em decorrência de uma queda de pressão.

A implosão das bolhas, próxima a uma superfície sólida, pode causar trincas que com o fluxo constante, irá crescer e provocar o descolamento de material da superfície, formando uma erosão.

Se o ativo ainda continuar funcionando com esse problema, degradações irão aumentar com o tempo, como: ruína dos motores, válvulas, tubulações e outros componentes.

Existem diversas causas para a cavitação, incluindo uma sucção inadequada de líquido, um projeto incorreto do sistema de tubulação, uma vazão excessiva de fluido ou uma queda na pressão. Identificar a causa exata da cavitação é essencial para encontrar a solução correta.

O impacto do desgaste nos equipamentos industriais

Devemos nos atentar a combinação de alguns sintomas que podem revelar problemas de cavitação nos sistemas de bombeamento, por isso destacamos os principais:

-

Fluxo ou pressão menor

-

Vibrações inesperadas

-

Erosão do rotor

-

Falha de vedação ou rolamentos

-

Consumo anormal de energia

-

Ruído

-

Pontos quentes

Gomes (2015) aponta que o fenômeno de cavitação só assume real importância no domínio da engenharia, quando os seus efeitos se manifestaram de forma acentuada no funcionamento das hélices dos navios oceânicos.

A cavitação ainda se divide em diversos tipos, por isso é importante estar ciente que sua origem pode ocorrer de diversas maneiras, como:

Vaporização: conhecida como NPSH (Net Positive Suction Head), é considerada a forma mais comum.

Turbulência: acontece quando partes do sistema (tubos, válvulas, filtros, cotovelos, entre outros) são inadequadas para a quantidade.

Da preventiva à preditiva, a evolução da gestão da manutenção

Síndrome das palhetas: ocorre quando o impulsor tem um diâmetro grande, ou a carcaça possui um revestimento espesso.

Recirculação interna: o fluido não pode ser descarregado então é recirculado em torno do rotor.

Cavitação por aspiração de ar: o ar pode ser sugado para dentro de uma bomba, por meio de válvulas com falha ou outros pontos fracos, como anéis de juntas.

Evitando a Cavitação: como proteger Equipamentos e Otimizar Processos

Para resolver esse problema, é possível adotar diversas estratégias, como reduzir a demanda do fluido, modificar a entrada de líquido, redimensionar o sistema de tubulação, trocar a bomba, realizar manutenção preventiva regularmente ou adotar tecnologias de monitoramento.

Uma forma de evitar o surgimento do fenômeno da cavitação é buscar variações de pressão menores no decorrer do escoamento, com valores acima da pressão de vapor do líquido.

Para Grundfos (2013) o risco do fenômeno de cavitação nos sistemas da bomba centrífuga pode ser reduzido ou evitado por:

-

Aumentar a pressão do sistema, no caso de sistemas fechados;

-

Diminuir o nível da bomba com o reservatório de água, para sistemas abertos;

-

Encurtar a linha de sucção para reduzir a perda por atrito;

-

Aumentar a área da seção transversal da linha de sucção para reduzir a velocidade e assim reduzir o atrito;

-

Evitar quedas de pressão provenientes de curvas e outros obstáculos;

-

Diminuir a temperatura se possível, do fluido, para reduzir a pressão de vapor;

-

Reduzir a demanda do fluido, ajustando a vazão ou a pressão do fluido para níveis adequados;

-

Modificar a entrada de líquido, incluindo a instalação de um filtro ou uma válvula de controle de fluxo;

-

Redimensionar o sistema de tubulação, instalando tubos maiores ou menores, dependendo da demanda de fluido.

-

Realizar inspeções periódicas combinadas à manutenção preditiva. Por meio de sensores de análise de vibração e temperatura instalados nas bombas, é possível identificar e antecipar falhas. Essa técnica de manutenção é realizada por meio do monitoramento, com dados em tempo real e a detecção de níveis de condições inaceitáveis.

Consequências físicas da cavitação

A instalação incorreta de uma bomba centrífuga e a operação prolongada do equipamento sob essa condição pode acarretar uma série de problemas estruturais, como:

-

Alteração das curvas características: devido à diferença de volume específico entre o líquido e o vapor e à turbulência causada por este fenômeno. O ponto real de operação apresenta menor vazão, carga e eficiência em comparação ao ponto de operação original.

-

Danificação do material: após operar por um longo período em cavitação, o material da bomba pode sofrer grandes danos, acentuados também pelo aumento da temperatura na região, decorrente das repetidas ações mecânicas, associadas ao caráter cíclico do fenômeno.

-

Barulho e vibração: provocados, fundamentalmente, pela instabilidade gerada a partir do colapso das bolhas. Estes ruídos e vibrações podem ocasionar rupturas nas tubulações e em suas junções.

Segundo Stopa (2012), em condições normais de operação, o torque de carga é constituído por um componente fundamental e por componentes harmônicos em baixa frequência.

Ao ocorrer o fenômeno da cavitação, surge um componente de frequência no torque de carga. Essa frequência é diretamente proporcional ao número de pás do impelidor e deve ser continuamente monitorada, uma vez que o aumento expressivo da sua amplitude é o indicativo da falha.

O uso do ar comprimido na indústria

A energia de vibração causada pela cavitação (e por outros fenômenos como a recirculação e o fluxo turbulento) gera componentes no espectro de alta frequência. Este comportamento do espectro de frequência, tipicamente monitorado por pressão e vibração na bomba, também pode ser observado pelo torque de carga.

Referências Bibliográficas

GRUNDFOS. The Centrifugal Pump. Structural and Fluid Mechanics, R & T. [S.l.], p. 128. 2013.

KOIVULA, T. ON CAVITATION IN FLUID POWER. Institute of Hydraulics and Automation. Hamburg, p. 12. 2000. Disponível em. Acesso em: 20 mar 2018.

MOORE, R. D.; RUGGERI, R. S. Method For Prection of Pump Cavitation Performance for Various Liquids, Liquid Temperatures, and Rotative Speeds. NASA Technical Note, Cleveland, 1 Junho 1969. 33.

MATTOS, E.E.de; FALCO, R.de. Bombas industriais. 2. ed. Rio de Janeiro: Interciência, 1998.

NETTO, J. M. A. Manual De Hidráulica. 8ª. ed. São Paulo: Edgard Blucher LTDA, 1998. 670 p.

STOPA, M.M. Detecção de Anomalias em Cargas Rotativas Utilizando o Motor de Indução como Estimador de Conjugado. Tese de Doutorado. UFMG, Belo Horizonte, 2011.